Технологии под конкретные задачи

Ян Владимирович, правда ли, что LGMexpert – это семейное предприятие? Кому пришла в голову идея создать компанию?

Наша компания действует с марта 2018 года. Действительно, фактически это семейный бизнес. Мы с отцом - Владимиром Ильченко работаем вдвоем. Он берет на себя технологическую часть, я – то, что связано с проектированием и обязанностями директора.

У моего отца огромный опыт в литейном производстве. Владимир Александрович работал на многих литейных предприятиях, часть из них он строил с нуля. Прошел путь от заливщика до начальника производства и директора завода. Завершив очередной рабочий проект, отец решил действовать самостоятельно и попробовать создать что-то свое. Постепенно и я подключился. У Владимира Александровича огромный опыт, у меня свежий взгляд на многие вещи. Получилось хорошее сочетание – в итоге всего за два года мы далеко продвинулись.

Можно сказать, что вы торгуете технологиями?

Скорее оборудованием, которое позволяет обеспечить параметры для технологии. У нашей компании два направления деятельности – технология пеномодельного производства и оборудование. Как говорит наш идейный вдохновитель Владимир Александрович Ильченко, «пеномодельное – это не цех или участок, а совершенно отдельное производство».

Все начинается с трехмерной модели, просчитанной на прочность, деформацию, со всеми допусками. Затем делаем чертежи, изготавливаем опытный образец. Можем испытать его сами или поставить заказчику – так сказать, сразу в «боевые условия». Получаем отзыв, дорабатываем на месте опытный образец. Все изменения переносим в трехмерную модель и чертежи – все, серийный образец готов. По опыту изготовления серийного образца просчитываем цену.

Технология литья по газифицируемым моделям (ЛГМ) основана на трех факторах. Первый - оборудование, которое обеспечит необходимые параметры, так называемый технологический регламент. Второй – качественные материалы. Третий - технология. Технологический регламент - это строжайшее соблюдение технологического процесса и регламента. Персонал, работающий на пеномодельном производстве, должен нести личную ответственность за выполняемые операции. Все должны понимать процесс создания качественной пеномодели и знать, какие действия приведут к успеху, а какие – к отклонению от процесса и соответственно от заданных параметров.

Расскажите об основных видах продукции, выпускаемых компанией.

Хотелось бы обратить внимание на важный момент - мы не перекупщики и не импортеры оборудования. Мы производим его самостоятельно под задачи конкретного предприятия и под его бюджет.

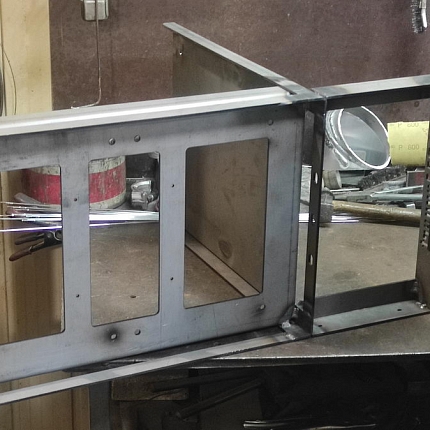

Все спроектировано строго под технологию ЛГМ. Компания LGMexpert уже разработала пять единиц оборудования для пеномодельных производств ЛГМ: автоклавы, клеевые ванны, краскосмесители, задувные устройства, столы для охлаждения и сборки пресс-форм.

Расскажу коротко о каждом. Наши автоклавы регулируются по времени цикла, давлению и температуре пара. Имеют простое автоматическое управление с понятным интерфейсом. Клеевые ванны спроектированы для быстрой и - самое главное - качественной склейки пеномоделей. Столы пресс-форм – можно сказать, что это оборудование «два в одном»: стол плюс ванна охлаждения. Основное отличие – исключаем попадание ППС в канализацию. Краскосмеситель – нержавеющий, компактный и обязательно с нижним расположением электродвигателя.

Из последних разработок – задувное устройство. Недавно завершили его испытания. Скоро представим серийный образец. Когда проектировали, решали ряд задач – оно должно быть простым, исключать возможность переуплотнения ППС в пресс-форме, иметь лёгкую загрузку.

Кто ваши основные потребители?

С этим все просто – информация заложена в названии предприятия. Наши потребители – это литейные предприятия России, которые производят отливки по технологии ЛГМ. При этом они могут относиться к любой отрасли промышленности – нефтегаз, машиностроение, приборостроение, строительство и так далее, насколько хватит фантазии у наших заказчиков.

Ян Владимирович, понятно, что вы с отцом – мозг компании. А сколько человек примерно входит в виртуальную команду по созданию единицы оборудования?

Возьмем, к примеру, клеевую ванну. Резка, гибка, сварка, электроника – в целом одна единица продукции проходит примерно через 15 человек. Это только с учетом тех, кто работает в Набережных Челнах. Плюс часть компонентов закупается на больших заводах в других городах.

А в вашей сфере есть реальная конкуренция? С кем вы соперничаете?

Смотря как посмотреть на наше оборудование. С одной стороны, у нас нет конкурентов, потому что мы не копируем что-то чужое, а разрабатываем свое. С другой стороны, они есть - схожее оборудование в России производят, да и китайцы, честно говоря, не отстают. Но у нас есть своя ниша. Мы заполняем пробелы между теми подвидами оборудования, которые производят наши конкуренты. Отличаются конструкции и концепции, так что абсолютно прямых конкурентов у нас нет. Всё охватить нельзя. Многие проекты мы делаем сообща – с такими компаниями, как «Завод АКС», DVI Eurotech, Foseco.

Лучшее – не враг хорошего

Как вы продаете свои услуги в современном цифровом мире?

Известно, что человек ориентируется на визуальную составляющую: лучше один раз увидеть, чем сто раз услышать. Так мы и делаем – привозим образцы продукции на выставки и конференции, всегда готовы показать заказчикам наше оборудование вживую. Активно используем Интернет и соцсети. В качестве эксперимента завели канал на Youtube и убедились в его полезности.

Наша отрасль достаточно специфичная. У меня до сих пор срабатывают контакты, которые завел прошлой весной на выставке в Москве. Звонят клиенты, у которых возникла потребность в наших услугах. Как и большинство поставщиков в нашей отрасли, работаем с товарами пролонгированной продажи – когда от заключения контракта до поставки проходит много времени. Сроки зависят и от нашей загруженности, и от загрузки партнеров по производству. Мы стараемся работать максимально быстро, порой опережая указанные в договоре сроки. Самое долгое из того, что было, – два месяца, и то, потому что срок поставки исходника автоклава – месяц. Если же речь идет о небольших единицах оборудования, то все это можно изготовить, покрасить, собрать и испытать за две недели.

Мы работаем на долгосрочную перспективу и руководствуемся принципом – продавать оборудование, которым покупатель будет доволен. Если клиент не уверен, что ему нужна, например, наша клеевая ванна, не буду настаивать и пытаться ее продать. Лучше мы детально обсудим потребности заказчика и совместно решим, что ему необходимо в данный момент.

С какими отзывами о своей работе сталкивались?

Получали и конструктивную критику, и похвалу. «Вау, круто!» - был, например, такой отклик. Но ни разу в свой адрес не слышали, что «это никому не надо, работать не будет».

Такой результат получается, потому что мы «страдаем» перфекционизмом - стремлением к лучшему вместо просто хорошего. Это помогает добиваться идеала. Почему, например, все наше оборудование оранжевое? Изначально хотели красить все в коричневый (тоже наш фирменный цвет). И если бы не мой перфекционизм, мы бы сейчас наблюдали в цехах отвратительно скучный коричневый цвет. Если честно, на тот момент и денег-то было впритирку. Но мой перфекционизм говорил: коричневый - хорошо, но не идеально – иди-ка, перекрашивай. В итоге получили ярко оранжевое стильное оборудование. И такие решения отказаться от хорошего в угоду лучшему в процессе работы принимаем постоянно.

Насколько широка география спроса на вашу продукцию и услуги?

От Санкт-Петербурга до Алтайского края, много заказчиков – в средней полосе России.

Как относитесь к совместным проектам с зарубежными партнерами? Планируете ли работать в этом направлении?

Мысли есть, сейчас ведем переговоры с Индией. Они хотят развивать модельное производство оснастки настолько, насколько позволят законы страны. Проблема в том, что некоторые виды оборудования, например, столы пресс-форм просто не пропустит таможня. Сейчас изучаем потребности и возможности, а там видно будет.

Тяга к конструированию

Ян Владимирович, расскажите немного о себе. Кто вы по образованию, где работали и как пришли к семейному бизнесу?

У меня два красных диплома – бакалавриат и магистратура - Казанского авиационного института. Ныне это Казанский национальный исследовательский технический университет имени А. Н. Туполева. Получили специализацию – конструкторско-технологическое обеспечение машиностроительных производств. Из обычного технолога, который пишет тонны скучных техпроцессов, постепенно переучился на программирование станков с ЧПУ. Благо, за станком успел постоять и понимал, что это такое. Во время учебы была практика на заводе – фрезеровщик третьего разряда, оператор станков с ЧПУ второго разряда. Школу и опыт дал КАМАЗ, где трудился технологом. Работал на «Ремдизеле» программистом по станкам с ЧПУ, потом руководителем группы программистов. Есть в активе и частные проекты. При этом у меня всегда была тяга к конструированию. Видимо, поэтому и стал конструктором литейного оборудования.

Ваша компания представляет собой пример современного предприятия, которое может объединить разноплановые ресурсы даже без привычного офиса. Это дань пандемии или сразу так задумывалось?

Вначале была мысль снять офис. А смысл? Ради того, чтобы два человека приезжали на двух машинах на работу и сидели, глядя в свои мониторы? Считаю, что офис сейчас совсем не требуется. А в условиях пандемии такая организация работы уже стала нормой.

Если появляется специфическая задача, для решения которой нужны другие навыки и много времени, предпочту нанять хорошего фрилансера, подчеркну – именно хорошего. Потому что я не готов учить новичков за свои деньги, гонясь за малой ценой. Мои партнеры, к которым я обращаюсь, например, за услугами по лазерной резке, окраске и так далее – как правило, высококачественные специалисты. Обратная сторона такого подхода – высокая стоимость. Я понимаю, что не могу тягаться по цене по некоторым позициям с китайцами. Но в то же время соревноваться с китайцами – это тягаться с массовым продуктом. А мы делаем единичный и качественный продукт под конкретного заказчика.

Чем вас привлекает свой бизнес?

Хорошо, конечно, когда сам себе хозяин. Рабочий день не нормирован, он длится столько, сколько надо. Могу работать и 16 часов в сутки, могу устроить выходной в среду, а в воскресенье просидеть весь день за компьютером.

Но не надо забывать, что ты за все ответственен сам. Начало рабочего дня абсолютно непредсказуемо. Могу проснуться в два часа ночи от новой идеи – сажусь за компьютер и буду её прорабатывать. Потом усну в пять утра, а в десять меня разбудит кто-нибудь из контрагентов, и я попытаюсь разговаривать бодрым голосом, без намека на сон (Улыбается.).

Блиц-интервью

Как вас коснулась история с коронавирусом?

Достаточно серьезно задела первая волна пандемии. Как раз шли пуско-наладочные работы за городом, и трудно было объяснять сотрудникам ГИБДД, что мне действительно надо туда выехать.

Обсуждаете дома рабочие моменты?

Мы можем начать обсуждать и в 6, и в 8 утра, а закончить уже вечером. Пока кто-нибудь не скажет: «Так, все – я пошел спать, продолжим завтра».

Чем увлекаетесь в свободное время?

Стараюсь ходить на концерты хорошей музыки – блюз, джаз, рок. В этом плане нам повезло, в Набережных Челнах есть хорошие музыканты, которые играют нестандартную некоммерческую музыку. Концерты таких людей, которых знаю поименно, посещаю. Я сам 18 лет занимался музыкой, играл в разных коллективах, поработал клавишником. Но человек либо занимается музыкой всю жизнь, либо расстается с ней. Два года назад я распродал все свое оборудование и решил заниматься тем, что будет приносить прибыль в долгосрочной перспективе.

Анна Литовина. Фото: LGMexpert.