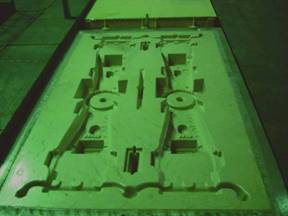

ОАО "НПК "Уралвагонзавод" (УВЗ) заказал в условиях развития мирового финансового кризиса и принимает автоматическую формовочную линию по Сейатцу-процессу на заводе-изготовителе HWS-Sinto в Германии (рис.1.)

Рис.1. 30 апреля 2010 г. была проведена заводская приемка автоматической формовочной линии типа "EFA-SD 7", работающей по технологии Сейатцу-процесс (песчано-глинистая формовка).

При достаточно большом размере опок 1700х1000х500/500 мм АФЛ может производить 60 комплектных форм в час, что является очень высокой производительностью для среднего стального литья, включая железнодорожное.

Особенностью является то, что поочередная подача модельной формовочной смеси с последующей подачей наполнительной смеси в опоки происходит полностью автоматически. Различные пропорции смеси могут быть выбраны технологом для каждой конкретной отливки и занесены в компьютер системы управления АФЛ. Поставка АФЛ фирмы HWS-Sinto комплексно включает систему выбивки отливок, манипулятор для снятия кустов отливок, систему смесеприготовления на 170 тонн/час и систему пылеудаления.

«Мы обязаны извлечь уроки из событий прошедшего периода. Ведь пока росли цены на нефть, у многих, что там скрывать, почти у всех были иллюзии, будто структурные реформы ещё могут подождать и сейчас нужно воспользоваться теми ценами, которые сложились….. Больше медлить с этим нельзя. Мы должны начать модернизацию и технологическое обновление всей производственной сферы. По моему убеждению, это вопрос выживания нашей страны в современном мире», - из Послания Президента РФ Дмитрия Медведева Федеральному Собранию 12.11.2009.

Из доклада на XI съезде «Единой России» Председателя Правительства РФ Владимира Путина: «Кризис также со всей жёсткостью показал, насколько дорого обходятся стране отторжение инноваций и низкая производительность труда, расточительность ресурсов, косность и неповоротливость бюрократии». «Уважаемые коллеги, чтобы двигаться вперед, нам нужно расчистить экономику от безнадежно устаревших и затратных производств, вычленить и поддержать в реальном секторе экономики по-настоящему конкурентоспособное ядро. Оно у нас есть. …Надо настроиться на то, что важнейшими факторами развития в ближайший период станут внутренние ресурсы – оптимизация и техническое перевооружение промышленности, рост производительности труда, формирование эффективной структуры занятости. По-другому пора начинать работать и бизнесу. К сожалению, очень многие привыкли руководствоваться простым, незатейливым правилом: выдавливать последние соки из устаревшего оборудования, влезать в долги в надежде на то, что государство подставит плечо и вытащит в конечном счете в последний момент из ямы. С такой психологией – а это психология временщиков – современную экономику не построишь. На законодательном уровне следует сформулировать требования, которые побуждали бы бизнес ежедневно трудиться над своей эффективностью.…Хотел бы подчеркнуть: прошлые достижения и заслуги тех или иных предприятий сами по себе не могут служить основанием для получения помощи со стороны государства. Нельзя порождать иждивенчество, консервировать техническую и управленческую отсталость. Сотни компаний за последний год в то же время показали и доказали, что способны развиваться в самых трудных условиях, преодолевать текущие проблемы, имеют внятные планы модернизации. И вы знаете, я видел много таких компаний в течение этого года. Иногда даже с удивлением – в сложных финансовых условиях люди добиваются замечательных результатов. Именно таким и надо помогать в первую очередь».

Наконец-то наступил долгожданный период глобального обновления технологий и оборудования промышленных предприятий, о чем так много писали на страницах данного журнала, включая примеры модернизации различных заводов мира. На самом высоком политическом уровне задана стройная стратегия модернизации всей экономики. К сожалению, только немногие из передовых литейных заводов в сложных условиях финансирования смогли решить некоторые вопросы точечной модернизации отдельных участков плавки, изготовления форм, стержней и др. Но теперь в России есть примеры современных заводов, высоко эффективного литейного производства. Так, например, на 100% модернизировано производство отливок чугунных ванн по инновационной технологии вакуумно-пленочной формовки.

Всё многообразие отливок можно разделить по группам для оценки степени модернизации их производства на основе объемов поставок формовочных линий и стержневых комплексов, например по инновационным технологическим процессам Сейатцу, Вакуум, Cold-box-Амин и др. Тут особо следует отметить, что «львиная доля» поставленного и запушенного в последние пять лет импортного формовочного и стержневого оборудования предназначена в основном для производства железнодорожных (Ж.Д.) отливок. При этом, конечно, сравнение проводится с учётом объёмов производства конкретных отливок. На втором месте по степени модернизации находится производство арматурных отливок. В наименьшей степени (исходя из годового объема производства отливок) модернизировано производство литых автокомпонентов. Отдельно стоит отметить примеры модернизации производства стальных марганцовистых отливок для горноперерабатывающего машиностроения в Украине и Казахстане, так как рынок производства и потребления отливок стран территории бывшего СССР пока является единым. Среди других групп отливок, получаемых литьём в разовые песчаные формы, ничтожно малы объемы производства на базе модернизированных литейных цехов. Из этого можно сделать вывод, что для модернизации нужны объективные предпосылки.

Первоочередную необходимость модернизации железнодорожного транспорта и прокладки новых Ж.Д. маршрутов для выполнения законов экономической безопасности ярко продемонстрировал «паралич» воздушного сообщения из-за пылевого облака над Европой от извержения вулкана в Исландии. Золота в запасах всех государств мира около 30000 тонн (примерно 286 млрд. Евро). Однако гораздо больше накопилось не обеспеченных, но якобы золотовалютных запасов мира (около 25 трлн. Евро), правильнее их назвать просто «чужевалютных). Еще есть огромный балласт в виде 420 трлн. $US пустых (виртуальных или напечатанных и ни чем не обеспеченных) денег. Из-за этого в кризис всем стало ясно, что у старой глобальной консервативной экономики нет дальнейших перспектив. Если страны мира не откажутся от финансирования «мыльных пузырей», то кризисное состояние перейдет в «хроническое заболевание». Выход есть в развитии реальных секторов экономики. Актуально с учётом неизбежного роста цен на металлопродукцию, углеводороды и другие сырьевые ресурсы в грузовых перевозках всё большее значение будет занимать Ж.Д. транспорт и конечно качественные грузовые вагоны. Месторасположение России позволяет ей стать глобальным соединительным узлом между Европой и быстро развивающимся Китаем, что экономически обоснованное и высоко эффективное направление развития экономики. Значение Ж.Д. транспорта, как важнейшего фактора конкурентоспособности экономики трудно переоценить. Скоростные и дешёвые транспортные Ж.Д. перевозки (Север – Юг, Запад – Восток) очень выгодны для России. Есть все стратегическая предпосылки и возможность модернизации экономики России, на базе развития и повышения конкурентоспособности (на основе инновационных технологий и оборудования) российского машиностроения, включая железнодорожное.

РЖД к 2011 г. планируют повысить скорость грузовых поездов на протяжении 1,7 тыс. км. ОАО "РЖД" к 2011 году после модернизации пути планирует повысить скорость грузовых поездов на протяжении 1,7 тыс. км, пассажирских – на 2,08 тыс. км. Всего в 2010 году РЖД планируют модернизировать 10 тыс. км железнодорожного пути, что на 35,1% больше, чем в 2009 году. "В рамках ремонтно-путевых работ будет продолжена укладка стрелочных переводов на железобетонных брусьях, бесстыкового пути на железобетонных шпалах и пружинных рельсовых скреплений", – отмечает компания.

Так почему производство Ж.Д. отливок стало локомотивом модернизации? Во-первых, из-за скачкообразного роста перевозок, цен на перевозку тонны грузов, выхода из строя и сдачи на металлолом в 90-е годы большого числа вагонов. Во-вторых, как следствие, из-за многократного скачкообразного увеличения цен на отливки «рама боковая» и «балка надрессорная» по причине дисбаланса огромного превышения спроса в сравнении с предложением. На базе различных экспертных заключений объёмы модернизации производства Ж.Д. отливок в последние 5 лет составили около 50-70% от общего объёма модернизации производства литья в разовые песчаные формы (табл.1.).

При этом, не только заинтересованность собственников заводов в повышении эффективности производства больших объемов отливок одной номенклатуры (уже по достаточно высоким ценам и еще с постоянно повышающимися трендами роста цен и спроса на продукцию), но и активная поддержка этих заводов-инициаторов модернизации со стороны руководства РАО РЖД, как тандем, обеспечили прорыв в решении вопросов финансирования и освоения современного парка технологического оборудования для производства Ж.Д. основных двух крупных отливок «рама боковая» и «балка надрессорная».

---

---

Однако не менее эффективные результаты в области модернизации собственных литейных производств показали собственники и руководство частных заводов, специализирующихся по изготовлению стальных отливок корпусов арматуры. Эти заводы не входят в крупные холдинги или иные крупные производственные структуры и соответственно не ждут государственной поддержки или льготного финансирования, а инвестируют собственные средства и берут кредиты по немецкой линии с минимальными процентами путем простых обращений в банки из списка рейтинга первых десятков.

Линия для УВЗ предназначена для средних стальных отливок, а для особо крупных многие заводы предпочитают V-процесс. Наглядно необходимость развития литейного производства Ж.Д. стальных отливок для России, Китая и США представлена в табл.2.

---

Табл.2. Объемы производства стальных отливок и протяженность Ж.Д. различных стран мира (по материалам издательств “Modern Casting”, “Gießerei”, №4, 2009г и Wikipedia)

Три вагоностроительных завода России при модернизации литейного производства выбрали Вакуум-процесс для изготовления крупных железнодорожных отливок.

Для реализации стратегических задач РЖД нужны все новые и новые грузовые вагоны на базе отливок высшего качества, полученных по инновационным технологиям. Эти вопросы уже успешно реализуются на Тихвинском вагоностроительном заводе (ТВСЗ), Промтрактор-Промлит (г.Чебоксары), ВКМ-Сталь (г.Саранск) по V-процессу.

ТВСЗ – Тихвинский вагоностроительный завод.

Идет активно строительство по объему, пожалуй, самого современно нового завода, включая литейное производство. Это один из немногих вновь строящихся заводов полного цикла вагоностроения. Площадь ТВСЗ – 50 га, площадь производственных помещений – 233 тыс. кв. м. Планируемая численность сотрудников – 3,5 тыс. человек. Общий объем инвестиций – более $800 млн.

ТВСЗ будет производить грузовые железнодорожные вагоны новой конструкции совместной разработки компании Starfire Engineering&Technologies (США) и Инженерного Центра Вагоностроения (Россия) на базе тележки с нагрузкой от оси колесной пары на рельсы 23,5 тонн и 25 тонн разработки компании Standard Car Truck (США) и типовой отечественной тележки. На ТВСЗ будет освоено производство 4 типов грузовых железнодорожных вагонов новой конструкции (полувагон с глухим кузовом, вагон-хоппер для минеральных удобрений, вагон-платформа для крупнотоннажных контейнеров погрузочной длиной 80 футов, универсальный полувагон с разгрузочными люками). Производственная мощность ТВСЗ – 13.000 вагонов, 65.000 колесных пар и 80.000 тонн стального Ж.Д. литья в год. В середине апреля 2010 годы получена первая крупная Ж.Д. отливка по Вакуум-процессу. ТВСЗ после длительных и многоэтапных инжиниринговых исследований для серийного производства выбрал литейное технологическое оборудование фирмы HWS-Sinto, Германия.

В конструкторском бюро компании Standard Car Truck (Чикаго, США) в апреле 2010 года прошли испытания опытных образцов комплектующих деталей тележек грузовых вагонов, изготовленных на ТВСЗ. Проверялась работа тележек типа Barber S-2-R модели 18-9810 с осевой нагрузкой 23,5 тс и модели 18-9855 с осевой нагрузкой 25 тс, разработанных в компании Standard Car Truck для производства на ТВСЗ. Конструкции тележек воплотили в себе многолетний опыт эксплуатации моделей семейства Barber, мировой парк которых насчитывает более трех миллионов единиц, а в странах Северной Америки его доля превышает 80%. Приемочная комиссия подтвердила соответствие опытных образцов требованиям конструкторской и технологической документации и рекомендовала их к эксплуатации. Использование современных технологий проектирования и высококачественных компонентов обеспечит значительно больший ресурс надежности конструкции тележки", – отметил заместитель начальника департамента технической политики ОАО "РЖД" Александр Иванов.

Существенное отличие тележки Barber – низкая стоимость ее жизненного цикла. Согласно расчетам по методике, разработанной Институтом проблем естественных монополий, обслуживание и ремонт тележки Barber S-2-R обойдется дешевле на 77% по сравнению с серийно выпускаемой 18-100. В результате массовой эксплуатации тележки экономическую выгоду получат все участники перевозок", – заявил управляющий директор ЗАО "КТС" – руководитель проекта ТВСЗ Алексей Алешин. В состав приемочной комиссии входили специалисты ТВСЗ, представители департамента технической политики ОАО "РЖД", Инженерного центра подвижного состава (ИЦ ПС) и компании-разработчика Standard Car Truck. Всего на начальном этапе на заводе будет налажен выпуск 11 модификаций вагонов на трех типах тележек, сообщил Алексей Алешин на IV международной выставке современной продукции, новых технологий и услуг Ж.Д. транспорта Exporail 2010. В ходе выступления руководитель проекта ТВСЗ особо отметил, что предприятие сможет обеспечить встраиваемость инновационной продукции в текущую эксплуатационную и ремонтную базу за счет высокой степени унификации и совместимости. Существенным достоинством вагонов с нагрузкой 23,5 и 25 тонн на ось является их практически полная (до 90%) унификация.

Промтрактор-Промлит (г.Чебоксары), входящий в «Концерн «Тракторные заводы» - производит литые заготовки из высокопрочного, серого и легированного чугуна, стальные отливки, высоконикелевые отливки, а также отливки из медных и алюминиевых сплавов; отливки методом электрошлакового литья, порошковой металлургии. Производство состоит из 3 цехов: Литейный цех №1 (ЛЦ-1), Литейный цех №2 (ЛЦ-12) и Литейный цех №3 (ЛЦ-3 – цех электрошлакового переплава). ЛЦ-1 - проектная мощность 115 тыс. тонн литья в год, в том числе стальных отливок по методу вакуумно-пленочной формовки - 55 тыс. тонн, общая площадью 130 тыс. кв. м, в том числе 48 тыс. кв. м - производственной площади.

ООО "Промтрактор-Промлит" является главным поставщиком крупногабаритного литья "Рама" и "Балка" в России. Клиентами Промлит по поставкам "Рам" и "Балок" являются (по рейтингу объемов поставки): ОАО «Росжелдорснаб»; ОАО РЖД; ОАО «Рузхиммаш»; ОАО «Алтайвагонснаб»; ОАО «Барнаульский ВРЗ»; РУП Белжелдорснаб; ОАО «Рославльский ВРЗ»; ОАО «Ярославльский ВРЗ».Значительный поставки реализуются внутри концерна ОАО «Промтрактор» для ЗАО «Промтрактор-Вагон», г. Канаш. Также идут поставки в США на базе сертификата Американских железных дорог.

На АФЛ вакуумно-пленочной формовки фирмы HWS-Sinto изготовляются 3 типа "Рам" и 4 типа "Балок": ЧЛЗ-100.00.002-05 "Рама усиленная" для тележек грузовых вагонов моделей 18-9770, 18-9771, 18-100 с нагрузкой на ось 23,5 тс с усилением зоны над внутренним радиусом буксового проема. Все отливки для испытаний и сертифицирования были изготовлены именно по методу вакуумно-пленочной формовки и достигли коэффициента запаса усталостной прочности минимум 2,0 (минимальный коэффициент по инструкциям РЖД составляет 1,8). «Рама» конфигурации 05 заменяет полностью раму устаревшей конструкции 04. Также производятся модификации 26.В.503.02.00.001 («Рама Коломенская»), R 78221 («Рама американская»); 9771-06.01.00.001 («Балка Канашская»); ЧЛЗ-100.00.001-6 («Балка надрессорная»); 26.В.503.01.00.001 («Балка коломенская»); R 78220 («Балка американская») (рис.3.).

На базе этих отливок ООО «Промтрактор-Промлит» на Третьем Международном салоне железнодорожной техники в Щербинке в сентябре 2009 года представил 3 модели вагонов: модель 12-2123 габарита ТПР с нагрузкой на ось 25тс, модель 12-1303-01 с увеличенным объемом кузова на тележках мод. 18-9771 с увеличенным межремонтным пробегом и улучшенными динамическими характеристиками; модель 12-1304 – совместная разработка – кузов ЗАО «ПТ-В», тележка - разработка ASF Keystone, осевая нагрузка 25тс, межремонтный пробег – 1 млн. км.

На АФЛ песчано-глинистой формовки производителя Герман, США, поставки 1977 года, изготовляются 2 типа "Рам" (изготовление "Балки" невозможно): ЧЛЗ-100.00.002-04"Рама боковая"; ЧЛЗ-100.00.002-05" Рама усиленная". Фирма Герман образовала совместно с концерном Sinto фирму Herman-Sinto, после ее преобразования, сотрудники вошли в новую фирму Roberts Sinto, которая является фирмой-сестрой фирме HWS-Sinto. Концерн Sinto является приемником ранее широко известного производителя АФЛ фирмы Герман, США. На базе технологии формовочных машин фирмы Герман, США во времена СССР на многих заводах изготавливались крупные Ж.Д. отливки.ая

На сайте завода Промтрактор-Промлит показано, что на АФЛ про Вакуум-процессу актуально производиться 55.000 тонн отливок в год, а это крупное Ж.Д. литье (рис.2, 3). Президент Некоммерческого партнерства «Объединения производителей железнодорожной техники» (НП ОПЖТ), старший вице-президент ОАО «РЖД» Валентин Гапанович и министр промышленности и энергетики Чувашии Юрий Волошин в марте 2010 года подписали Соглашение о намерениях по созданию на территории республики первого в России научно-производственного кластера по выпуску продукции железнодорожного назначения.

---

---

Рис.2. Полуформа низа для отливок «балка надрессорная» по технологии V-процесс Опока 3000x1800x500/500 мм АФЛ фирмы HWS-Sinto, 20 форм в час на заводе «Промтрактор-Промлит»

Во время посещения заводов «Промтрактор-Промлит» и «Промтрактор-Вагон», где идут последние приготовления к пуску Универсального сборочно-сварочного комплекса (УССК), Валентин Гапанович отметил, что чувашские предприятия «Тракторных заводов» вошли в топ списка основных стратегических поставщиков железнодорожного ведомства страны: «Если бы мы в свое время в сотрудничестве с «Промтрактор-Промлит» не начали здесь развитие производства крупного железнодорожного литья для грузовых тележек, то на сегодняшний день у нас была бы большая проблема. Это помогло нам в ситуации ожесточенного спроса на вагонное литье, когда был острейший дефицит». На сегодняшний день на Промтрактор-Вагоне идут работы по постановке на производство подвижного состава, разработанного при участии американской компании Amsted Rail. Первый в стране научно-производственный кластер может стать железнодорожным. В Чувашии создается первый отечественный промышленный кластер. Базой для его создания станут предприятия "Концерна "Тракторные заводы". Формирование территориального научно-производственного кластера обеспечит создание, производство и продвижение на рынок конкурентоспособной продукции прежде всего для железнодорожной отрасли.

---

Рис.3. Примеры стальные отливок «рамы боковой» и «балки надрессорной», изготавливаемые по Вакуум-процессу на заводе «Промлит», г. Чебоксары

По словам главы Концерна «Тракторные заводы» Михаила Болотина, благодаря эффективному государственно-частному партнерству, а также участию машиностроительного холдинга в крупнейших международных проектах, уже через несколько лет специализированные предприятия группы смогут предложить потребителям более 20-ти наименований грузовых вагонов и платформ нового поколения. Машиностроительный холдинг «Концерн «Тракторные заводы» совместно с ОАО «РЖД» продолжает последовательную реализацию своего амбициозного проекта по освоению инновационных видов подвижного состава. 15 декабря 2009 г. на его профильном головном предприятии ЗАО «Промтрактор-Вагон» прошли приемочные испытания очередного опытного образца платформы для перевозки крупнотоннажных контейнеров мод. 13-9781 длиной погрузочной площадки 80 футов. Испытания проводились при участии представителей Департамента технической политики ОАО «РЖД», испытательного центра ООО «ИЦ ПС», г. Санкт-Петербург и других заинтересованных структур.

В результате других положительных приемочных испытаний в США были подписаны соответствующие акты и протоколы. Концерн «Тракторные заводы» намерен продолжить плановые работы по созданию современных образцов подвижного состава для нужд ОАО «Российские железные дороги». Следующим шагом специализированного предприятия машиностроительного холдинга в сотрудничестве с Амстед Рейл (Amsted Rail) станет проведение приемочных испытаний и сертификация для ОАО «Российские железные дороги» новой усиленной тележки модели 18-9836 с осевой нагрузкой 25 тс. «Концерн «Тракторные заводы» является одним из крупнейших российских интеграторов научно-технических, производственно-технологических и финансовых ресурсов в машиностроении, как в России, так и за рубежом. В управлении машиностроительного холдинга находится более 20-ти крупнейших предприятий, расположенных в 9 субъектах Российской Федерации (Алтайском, Красноярском краях, Волгоградской, Владимирской, Курганской, Липецкой областях, Чувашской, Карельской и Мордовской Республиках), а также в Дании, Германии, Австрии, Нидерландах, Сербии и Украине.

ВКМ-Сталь, г.Саранск

- третий завод России по внедрению инновационной технологии Вакуум-процесс для изготовления ответственных крупных Ж.Д. отливок.

"Базовый элемент" и Правительство Мордовии заключили соглашение о сотрудничестве. Генеральный директор компании "Базовый элемент" Олег Дерипаска и глава Республики Мордовия Николай Меркушкин подписали соглашение о социально-экономическом сотрудничестве. В настоящее время на территории Республики Мордовия действует несколько предприятий железнодорожного машиностроения, входящих в периметр ОАО "РКТМ" (крупным акционером ОАО "РКТМ" является ОАО "Русские Машины", входящее в группу компаний "Базовый Элемент"), в том числе ОАО "Рузхиммаш" - производитель вагонов и ООО "ВКМ-сталь" - производитель вагонного литья.

Одним приоритетным направлением сотрудничества "Базового элемента" и Республики Мордовия станет завершение строительства и ввод в эксплуатацию литейного комплекса нового поколения на расположенном в Саранске заводе "ВКМ-Сталь". В развитие этого проекта уже вложено более 3 млрд. рублей, дополнительные инвестиции составят более 2 млрд. рублей. Производственная мощность нового комплекса позволит вырабатывать 30 000 тонн крупного литья в год. Серийное производство будет запущено до конца 2010 года (рис.4).

---

Рис.4. Первые стальные Ж.Д. «рама» и «балка» по Вакуум-процессу завода ВКМ-Сталь, г. Саранск. Опока 3000x1800x500/500 мм АФЛ фирмы HWS-Sinto, Германия.

Таким образом, инновационные литейные технологии Сейатцу и Вакуум-процесс все активнее доминируют при модернизации производства Ж.Д. отливок в России. Особо следует подчеркнуть, что эта тенденция наблюдается и в Китае (рис.5.). Заводы Промлит, Россия и Тианруи, Китай (АФЛ по 20 форм в час, Вакуум-процесс) уже давно имеют действующие сертификаты американских железных дорог на право изготовления и активно поставляют в США данные отливки, изготовленные по Вакуум-процессу. Вагоностроительные заводы США изначально являются первыми разработчики Ж.Д. вагонов, тележек и отливок для них, а также имеют самую длинную сеть современных железных дорог. Заводы Промлит и Тианруи являются ведущими поставщиками крупных Ж.Д. отливок не только для железных дорог своих стран, но также и для грузового вагоностроения США.

--

Рис.5. Полуформы для крупных Ж.Д. отливок «балка» (а) и «рама» (b); стальные Ж.Д. отливки (с); новый цех с АФЛ по Вакуум-процессу фирмы HWS завода Tianrui, Китай (d)