Аддитивные технологии в литейном деле широко вошли в повседневное использование. Основным направлением применения все еще остается прототипирование оснастки и единичное изготовление особосложных элементов оснастки. Одним из немногих, но очень перспективным направлением, является использование прямой 3D-печати литейных форм по цифровой модели. Подобное применение сокращает множество промежуточных операций и ускоряет процессы проектирования и внедрения изделий.

Цель настоящей статьи – демонстрация возможностей практического применения аддитивных технологий на конкретном машиностроительном предприятии ОАО «Бугульминский электронасосный завод» (далее ОАО «БЭНЗ»).

ОАО «БЭНЗ» производит установки электроцентробежных насосов для нефтедобычи (рис.1) (далее УЭЦН). КПД установки зависит от качества рабочих органов насоса, входящего в состав УЭЦН. Рабочие органы (рис.2) традиционно производятся методом чугунного литья в песчаные формы.

Рис. 1, УЭЦН Рис. 2, Рабочие органы насосов

Благодаря успешному внедрению в 2022 г. отечественного песчано-полимерного 3D-принтера BPrint Maxi компании Zias Machinery (рис.3) стало возможным проведение работ по совершенствованию серийных деталей из литья. Один из таких проектов – проект модернизации рабочих органов насоса.

Рис. 3, 3D-принтер BPrint Maxi

ОАО «БЭНЗ» также имеет серийную технологию производства песчаных литейных форм: ХТС (Cold-box amin). Было решено провести сравнение реализации проекта между двумя технологиями. В первую очередь оценивались организационно-экономические параметры – сроки проведения и затраты. В таблице 1 продемонстрирована разница между реализацией проекта с использованием традиционных методов и аддитивных технологий.

Табл. 1, Сравнение сроков модернизации конструкции деталей с помощью технологий ХТС и 3D-печати

|

Этап работ |

ХТС технология |

3D-печать |

|

Изменение конструкции детали |

5 дней |

|

|

Изменение конструкции отливки |

5 дней |

|

|

Изменение литниково-питающей системы |

5 дней |

|

|

Изменение конструкции литейных форм и стержней |

5 дней |

|

|

Изготовление новой модельной оснастки для производства литейных форм и стержней |

Требуется Стоимость: 15 млн руб Сроки: 120 дней |

Не требуется |

|

Проведение опытных работ |

10 дней |

|

|

Корректировка на любом этапе по результатам опытных работ |

Требуется изменение оснастки |

Ограничения отсутствуют |

|

Общий срок модернизации |

150 дней |

30 дней |

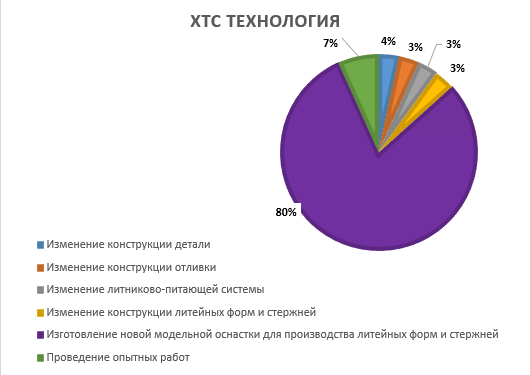

Рис. 4. Соотношение сроков этапов при использовании ХТС технологии

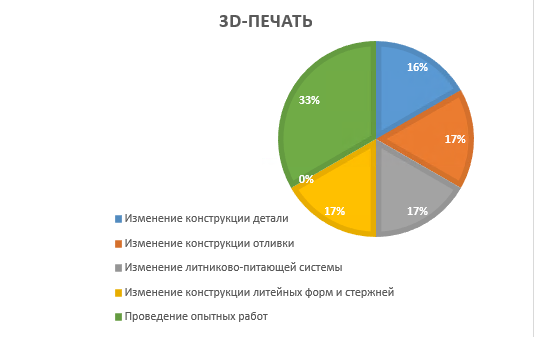

Рис. 5, Соотношение сроков этапов при использовании технологии 3D-печати

Преимущества 3D-печати очевидны. Сроки реализации проекта несравнимо меньше, что позволяет значительно расширить будущие программы инжиниринга и совершенствования продукции. Отсутствие финансовых затрат на изготовление оснастки не только снижает затраты на проект в целом, но и снимает ограничение на количество итераций, необходимых для выбора оптимального варианта модернизированного изделия.

Реализация проекта модернизации рабочих органов насоса с помощью 3D-принтера в ОАО «БЭНЗ».

При реализации проекта с помощью 3D-принтера были произведены 2 этапа работ:

1. Сначала, в рамках приемки оборудования, была произведена качественная оценка технологии 3D-печати. С помощью технологий ХТС и 3D-печати были изготовлены идентичные по конструкции стержни и формы (рис. 6), из которых были получены отливки (рис. 7), а затем детали. Готовые изделия были проверены по ключевым параметрам в лабораторных условиях (табл. 2);

2. На втором этапе были проведены работы по изменению конструкции рабочих органов и опытные работы, включающие в себя получение отливок с помощью 3D-принтера, их обработку и испытания в составе конечной продукции (насосов). Длительность этапа составила 30 дней (табл. 1);

Рис. 6, Формы, полученные по технологиям ХТС (светлые) и 3D-печати (темные)

Рис. 7, Отливки с помощью ХТС (слева) и 3D-печати (справа)

Табл. 2 Первые результаты после 3D-печати

|

Полученные параметры качества |

ХТС-технология |

3D-печать |

|

Предел прочности формовочной смеси на растяжение в отвержденном состоянии |

1,1-1,2 МПа |

1,0-1,3 МПа |

|

Газотворность стержня |

7,2-8 ед. |

9 ед. |

|

Шероховатость поверхности отливки |

< Ra 12,5 мкм |

< Ra 12,5 мкм |

|

Соответствие геометрических размеров требованиям КД (для стержней, форм, отливок, деталей) |

Соответствует |

Соответствует |

|

Уровень дефектности литейных форм |

3-5% |

3-5% |

|

Уровень дефектности отливок и деталей |

10-15% |

10-20% |

Результаты, полученные для обеих технологий, соответствовали эталонным значениям и не выходили за пределы установленных допусков.

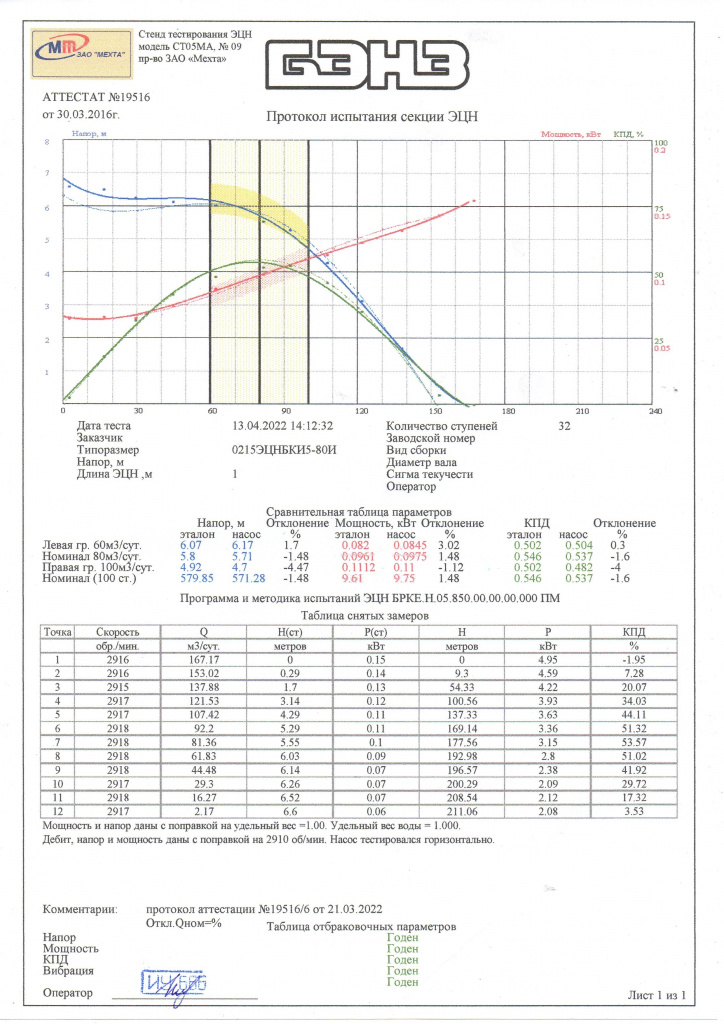

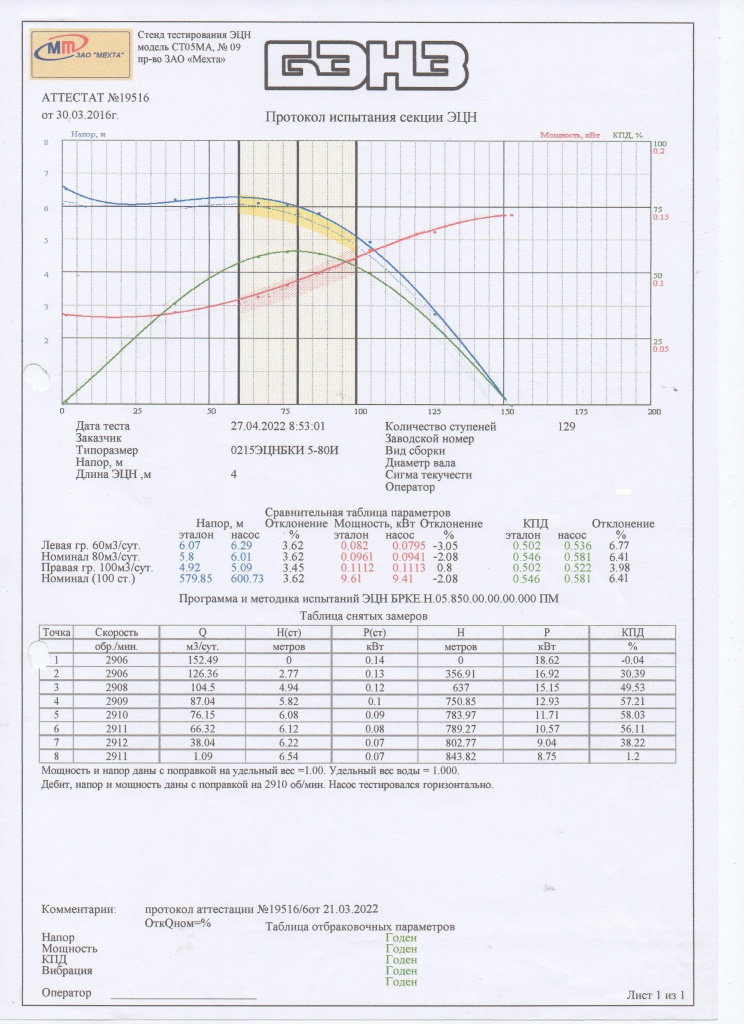

По результату выполнения работ 2-го этапа удалось сравнить качественные параметры конечной продукции (насоса).

Табл. 3, Характеристики насоса с отливками, полученными с помощью 3D-принтера

|

Параметр испытания насоса |

Детали старой конструкции, изготовленные по технологии ХТС |

Детали старой конструкции, изготовленные с применением 3D-печати |

Модернизированные детали, изготовленные с применением 3D-печати |

|

Напор, м |

5,8 |

5,71 |

6,01 |

|

Мощность, кВт |

0,0961 |

0,0975 |

0,0941 |

|

КПД, % |

54,6 |

53,7 |

58,1 |

Рис. 8, Сравнение характеристик насоса с деталями старой конструкции из отливок, полученных с помощью технологий ХТС (полупрозрачные линии) и 3D-печати (непрозрачные линии)

Рис. 9, Сравнение характеристик насоса с деталями старой (отливки с помощью ХТС, полупрозрачные линии) и новой (отливки с помощью 3D-печати, непрозрачные линии) конструкции

Таким образом в кратчайшие сроки были получены модернизированные рабочие органы, которые по своим параметрам превзошли серийные детали.

Выводы

Данный результат, несмотря на то что он был получен всего лишь на одной итерации, позволяет говорить о том, что 3D-печать литейных форм:

· существенно ускоряет и снижает стоимость проектов по совершенствованию серийных изделий;

· по качеству не уступает традиционным технологиям.

В завершении, стоит отметить, что сегодня на предприятии ОАО «БЭНЗ» поставлен и внедрен в производство отечественный песчано-полимерный 3D-принтер BPrint Maxi компании Zias Machinery с двумя бункерами и максимальными размерами изготавливаемых изделий 1800х1000х800. Помимо этого, ОАО «БЭНЗ» имеет собственные литейный и механообрабатывающий цехи и лабораторию. Таким образом, ОАО «БЭНЗ» готово предложить сотрудничество по следующим направлениям:

· Комплексный реверс-инжиниринг;

· 3D-сканирование;

· Проектирование литейной технологии, включая компьютерное моделирование;

· Печать литейных форм и стержней;

· Литье;

· Механическая обработка;

· Лабораторные исследования.