В настоящее время технология обработки чугуна порошковой проволокой представляет собой надежный и экономичный метод производства высокопрочного чугуна с шаровидным и вермикулярным графитом, имеющий следующие преимущества по сравнению с другими традиционными методами обработки:

- исходный чугун с содержанием серы до 0,10% (например, полученный из вагранки), может обрабатываться без предварительной десульфурации;

- количество чугуна, обработанного за один цикл, может измениться в широких пределах от 500 до 25000 кг;

- автоматизация операции обработки чугуна проволокой гарантирует добавление модификаторов в оптимальных и контролируемых количествах;

- за счет высокого содержания в проволоке магния (более 20%) обеспечивается низкий расход модификатора (при содержании серы до 0,03% расход проволоки составляет 6-7 кг на тонну чугуна);

- благодаря низкому расходу модификатора образуется минимальное количество шлака и обеспечивается минимальное падение температуры чугуна;

- достигается высокая точность и повторяемость результатов модифицирования;

- обработка может производиться практически в любом месте литейного цеха;

- это экологически чистый процесс, так как установка для обработки чугуна снабжена эффективным устройством для удаления дыма;

- уменьшается человеческий фактор, т.к. процесс обработки полностью автоматизирован;

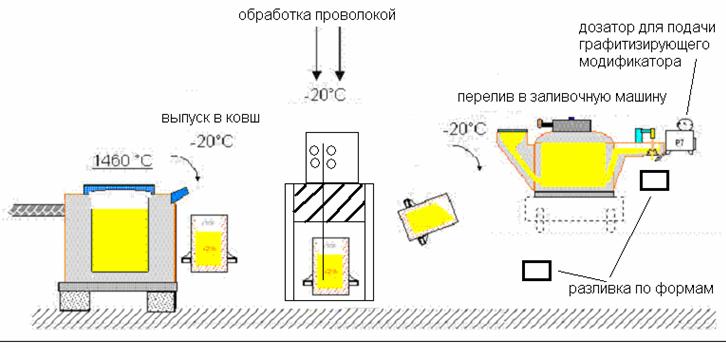

Обработка чугуна порошковой проволокой предусматривает следующую последовательность операций:

- контроль химического состава и температуры исходного чугуна;

- при необходимости коррекция температуры и химического состава исходного чугуна;

- выпуск чугуна в ковш для обработки и его взвешивание;

- обработка чугуна проволокой на специальной установке;

- скачивание шлака;

- разливка чугуна по формам или перелив в установку автоматической разливки.

Схематически процесс обработки может выглядеть следующим образом:

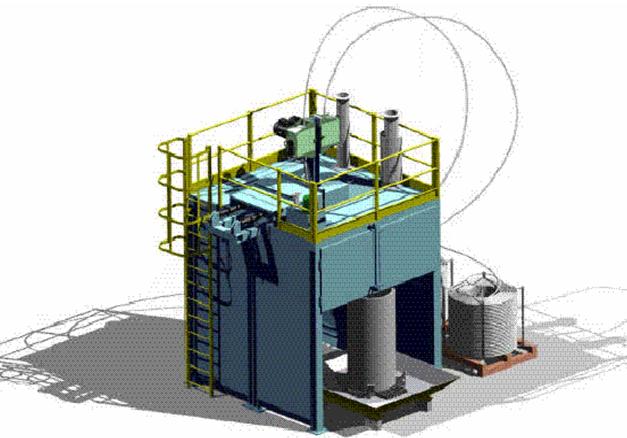

Стандартная установка для обработки чугуна порошковой проволокой включает:

- камеру для обработки чугуна;

- систему вытяжки газов;

- машину для ввода проволоки в чугун;

- компьютер для ввода и обработки данных.

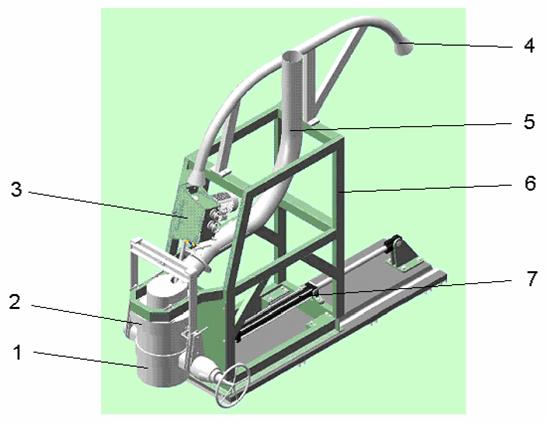

При небольшом объеме обрабатываемого металла (до 2 тонн) возможен следующий вариант установки:

- ковш;

- надвигающаяся крышка с размерами, соответствующими ковшу и оснащенная системой удаления дыма и газов и направляющей для подачи проволоки;

- трайб-аппарат для ввода проволоки;

- направляющая для подачи проволоки;

- система удаления дыма и газов;

- опорная рама, выполненная из металлоконструкций;

- гидроцилиндр для перемещения опорной рамы вместе с крышкой.