Теория литейных процессов традиционно рассматривает литейную песчаную форму в теплофизическом плане как однородное тело, и изменение скорости охлаждения получаемой в этой форме отливки в большинстве применяемых техпроцессов возможно только путем замены материала формы. Однако, появление в литейных цехах вакуумируемых форм из песка без связующего, в которых «химия» связующего уступила место «физике» уплотняющего песок перепада газового давления при создании прочности формы из сухого песка, позволило использовать эту «физику» и рассматривать форму как удобный инструмент управления теплообменом между отливкой и формой.

Исследование закономерностей теплообмена между отливкой и формой в условиях ее принудительного охлаждения газообразным, жидким хладагентами, вакуумированием и движением частиц наполнителя под руководством проф. Шинского О.И. было продолжено работами по охлаждению отливки в псевдоожиженном слое песка формы [1]. В настоящей статье рассмотрена возможность использования вакуумируемой песчаной формы не только для интенсивного охлаждения отливок, но и для термообработки -изотермической закалки отливок.

В частности, в последние годы наблюдается рост числа публикаций, в которых изотермическая закалка служит одним из методов получения бейнитной, бейнитно-аустенитной или аусферритной (ausferritic) структуры металлической основы (матрицы) графитизированных чугунов, включая чугун с шаровидным графитом (ЧШГ), с вермикулярным графитом и ковкий чугун. Получение таких структур дает повышение механических свойств: прочности, пластичности и вязкости металла отливок.

Процесс производства отливок, описанный в настоящей статье, реализует сочетание научно-технических достижений в следующих литейно-металлургических областях: - 1) получение высокопрочных сплавов; - 2) формовочные процессы для точных методов литья, в том числе с использованием песчаных форм, полученных по разовым моделям, и возможностью регулируемого охлаждения отливок в песчаных формах; - 3) термообработка заготовок для получения мелкодисперсной микроструктуры металлической матрицы и повышенных свойств литых конструкций, в частности, в отливках из графитизированных чугунов; - 4) экологическая безопасность процессов с применением вакуумирования формы, безвредных модельно-формовочных материалов, хладагентов и нагреваемых технологических сред.

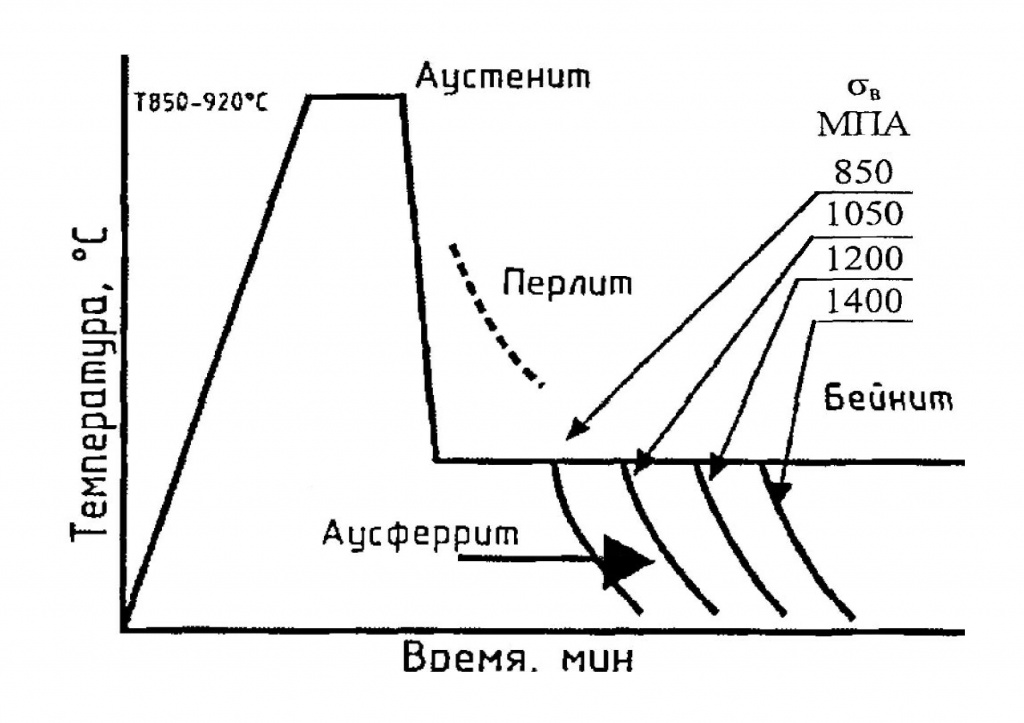

Традиционная изотермическая закалка чугунных отливок предопределяет необходимость последовательного проведения двух основных операций (рис. 1): первая – аустенитизация путем нагрева до температуры закалки и выдержки; вторая - переохлаждение аустенита с последующим его распадом в изотермических условиях [2, 3]. В изотермических условиях аустенит, переохлажденный до температур промежуточной области, распадается на феррит и цементит, но образует при этом особый вид структуры - бейнит. Бейнитное превращение в чугунах начинается с образования игл или пластинок феррита (имея общность с кинетикой мартенситного превращения). По мере развития процесса промежуточного превращения они сливаются, заклинивая остающиеся участки аустенита. Процесс заканчивается распадом остаточного аустенита на смесь феррита и цементита.

С ростом в чугуне кремния > 1,5% повышается температура начала интервала эвтектоидного превращения и расширяется область совместного существования феррита и аустенита. При термической обработке кремний препятствует выделению карбидных частиц при бейнитном превращении, что приводит к формированию аусферритной структуры. Вне зависимости от температуры изотермы в структуре чугунов всегда остается относительно большое количество аустенита (от 20 до 50 %) [4].

Рис. 1. Схема режима изотермической закалки при аустенитизации ЧШГ с указанием ориентировочных значений sв в зависимости от длительности изотермической видержки [2].

Из анализа обширного списка публикаций, приведенных в работе [2], режим изотермической закалки состоит из следующих двух операций: первая - аустенитизация проводится при температуре 850-920 °С, или до порядка 950 °С [3], и выдержка; вторая - переохлаждение аустенита с последующим его распадом в изотермических условиях при температуре 320-450 °С [2], или в диапазоне 300–500 ºС [3], и последующее охлаждение на воздухе. Закаленный чугун с изотермическим превращением - литейный материал с большим будущим, характеризуется высокими прочностью и пластичностью, а также низкими издержками производства [2].

Такой ЧШГ в российской литературе обычно обозначают аббревиатурой АБЧШГ – аустенито-бейнитный ЧШГ, англоязычное сокращение ADI – Austempering Ductile Iron, в немецкоязычной литературе употребляют термин «Zwischenstufenvergütung von Gusseisen mit Kugelgraphit», который можно перевести как «закалка ЧШГ в промежуточной области превращений» [3]. Согласно работе [2] для получения ADI отливки из ЧШГ с перлитной основой без легирования подвергают термообработке, выдерживая их при температуре около 920 °С с последующей быстрой закалкой приблизительно до 350 °С в соляной ванне и выдержкой в этой ванне в течение определенного времени, чтобы получить аустенит и феррит с игольчатой структурой, называемый «аусферрит» (или «бескарбидный бейнит» [2]), который придает чугуну ADI предел прочности на растяжение 800-1600 МПа при удлинении 1-10 %. Чугун ADI включен в стандарты DIN EN 1563/1564 и ASTM 897М-90 (табл. 1).

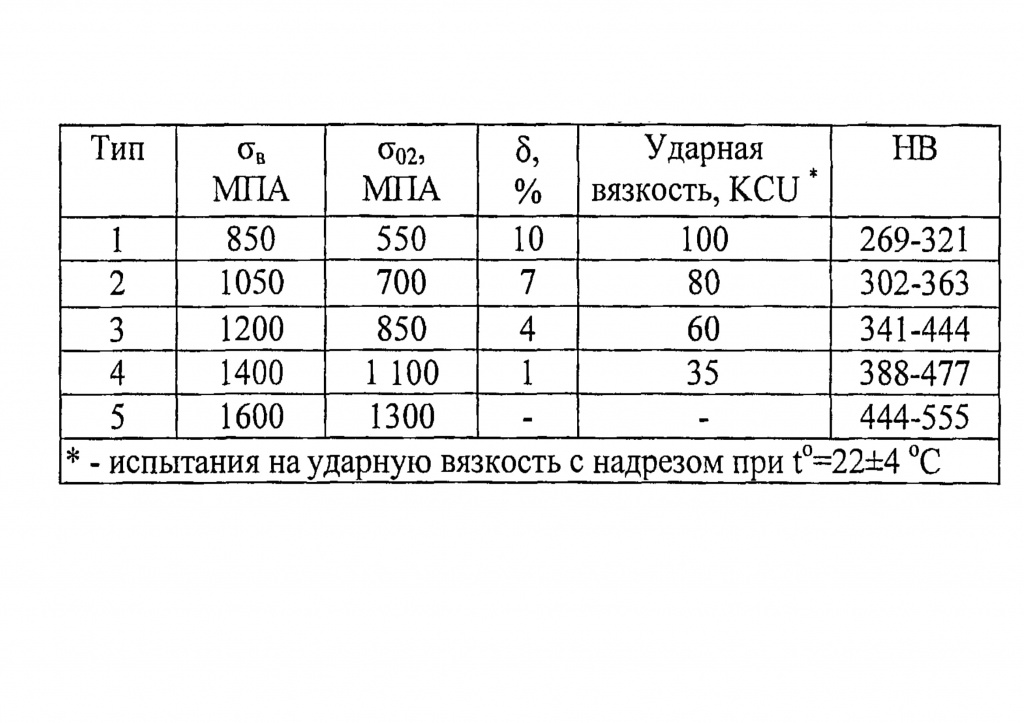

Таблица 1. Механические свойства чугуна АDI (США) [2]

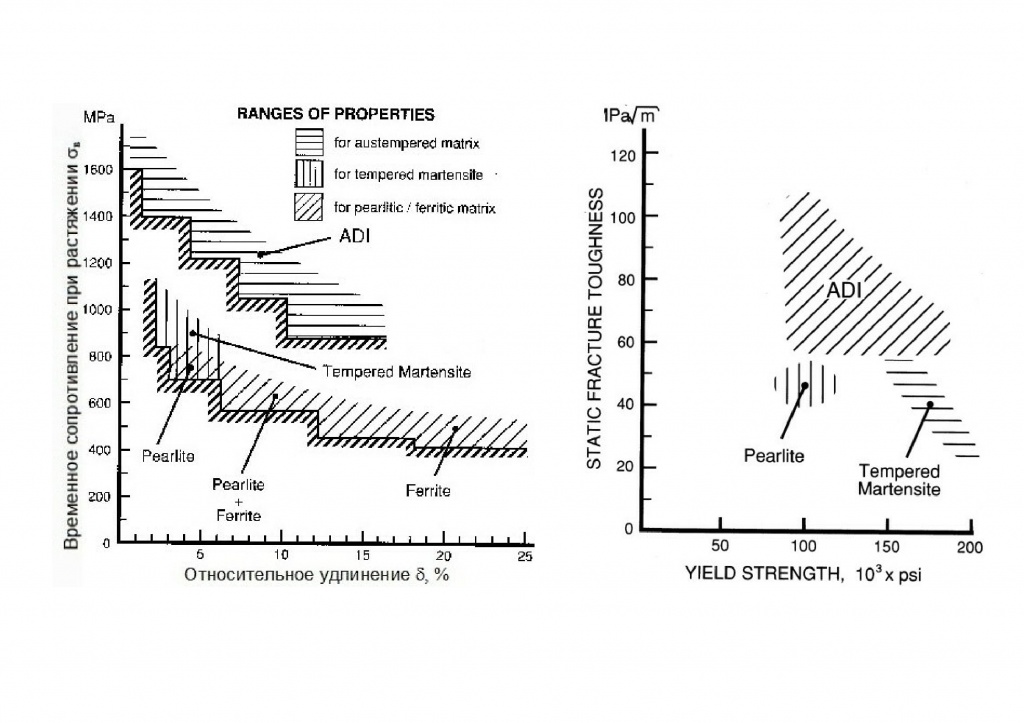

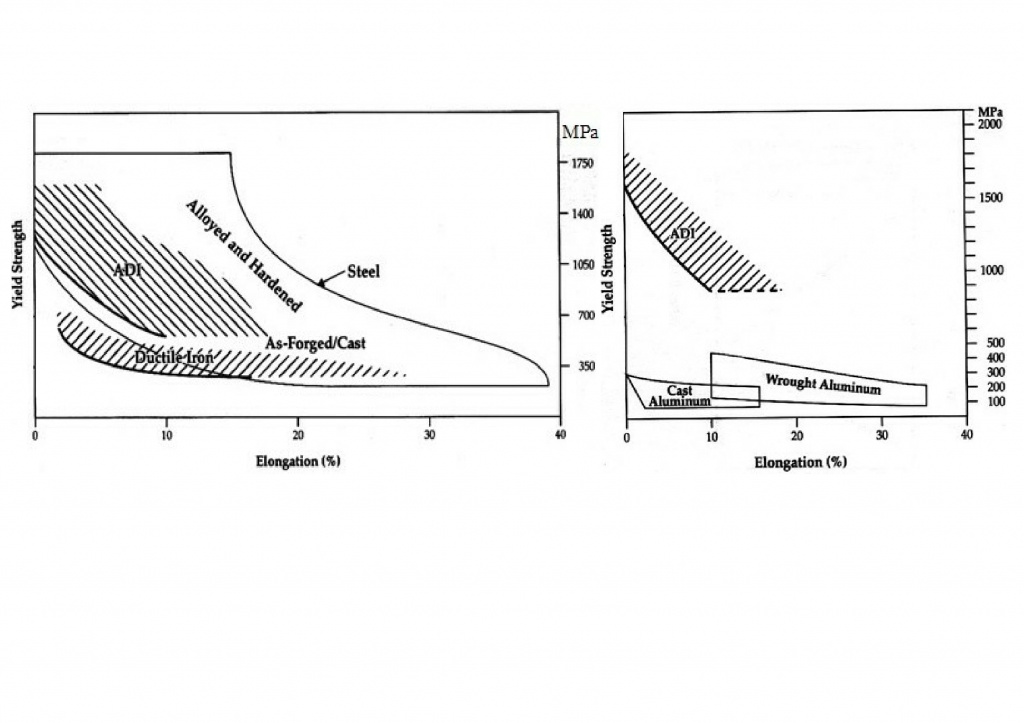

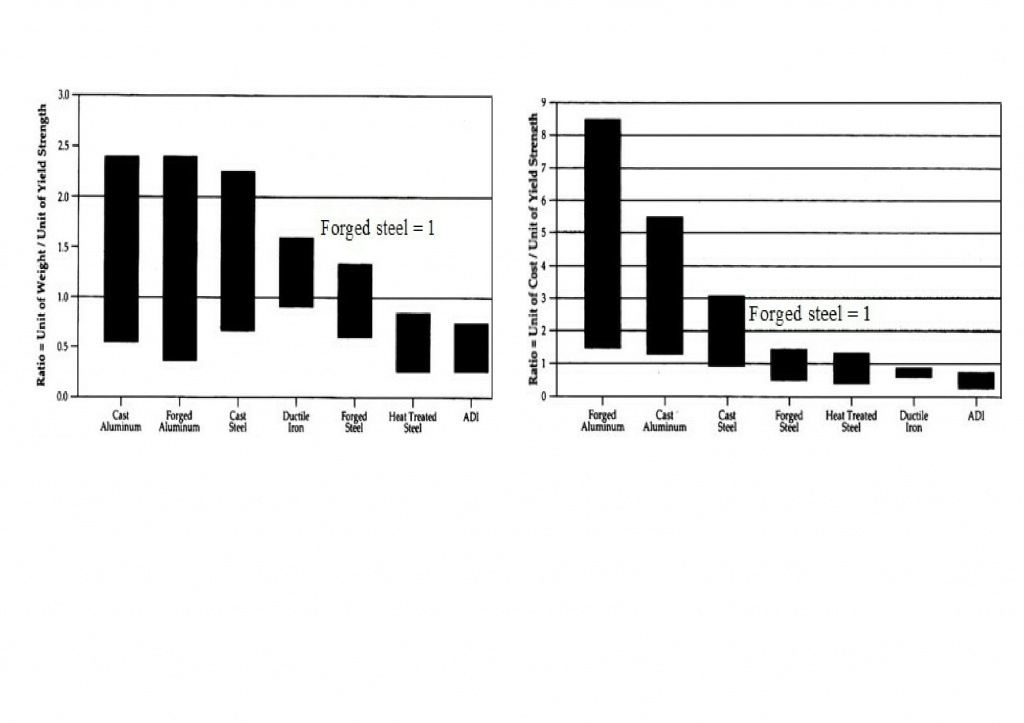

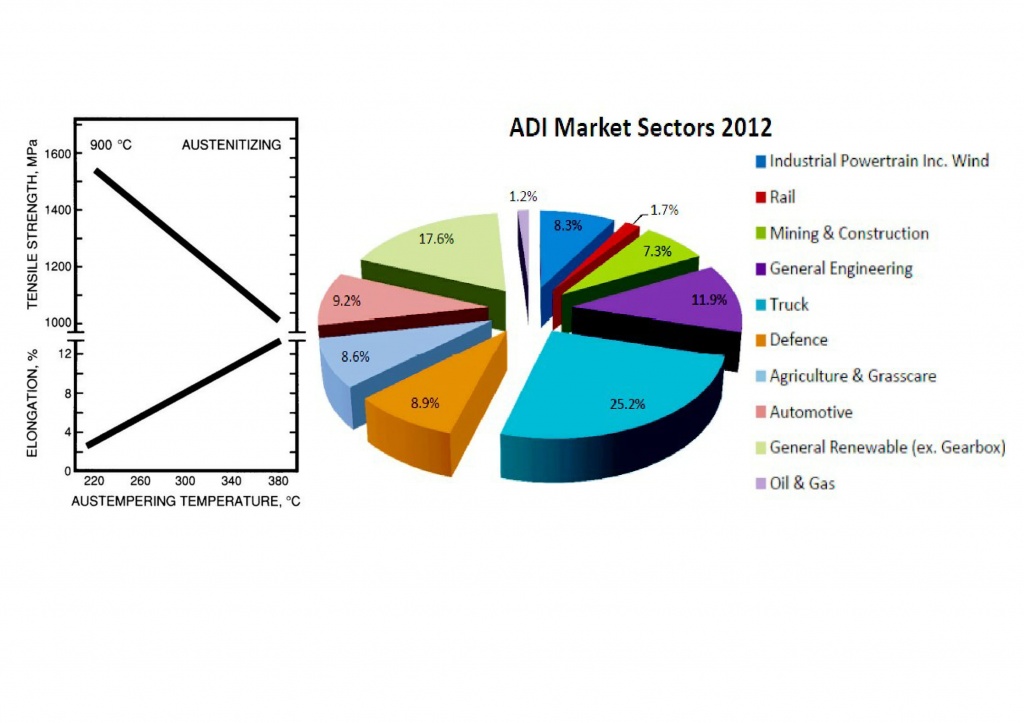

На рис. 2 показано сравнение механических свойств ADI и обычных литых ЧШГ, на рис. 3 – ADI, ЧШГ и стали, а также ADI и алюминия [5]. На рис. 4 показаны относительный вес на единицу предела теку чести, а также относительную стоимость на единицу предела текучести [5]; на рис. 5 – зависимость предела прочности и относительного удлинения от температуры изотермической выдержки с аустенизацией при 900 °С [5], а также отрасли потребления ADI [6].

Рис. 2. Механические свойства при растяжении ADI и литого ЧШГ, а также трещиностойкость ADI и литых ЧШГ.

Рис. 3. Сравнение «предела текучести – удлинения» ADI, ЧШГ (Ductile Iron) и стали (Steel), а также ADI и алюминия (литого и обработанного давлением).

Рис. 4. Относительный вес на единицу предела текучести, а также относительная стоимость на единицу предела текучести.

Рис. 5. Предел прочности и относительное удлинение в зависимости от температуры изотермической выдержки с аустенизацией при 900 °С[5], а также отрасли потребления ADI [6].

Износостойкость и высокая пластичность ADI обеспечивает микроструктура с 20-50 % аустенита, который при упрочнении посредством наклепа преобразуется в мартенсит на поверхности отливки. Поэтому поверхность будет твердой и износостойкой, в то же время в середине отливка останется пластичной и мягкой. Кроме того, отливка имеет высокую стойкость к хрупкому разрушению. Поверхностное упрочнение повышает также усталостную стойкость.

Согласно работе [7] указанные ниже структуры металлической матрицы ЧШГ обладают такими показателями механических свойств - прочности, твердости и относительного удлинения (sв, МПа / НВ / d, %): верхний бейнит - 850–1100 / 250–350 / 4–15; нижний бейнит - 1200–1600 / 350–550 / 1–4; аусферрит - 1000–1500 / 300–550 / 2–12. Процессу получения аусферритного ЧШГ присуща наиболее короткая выдержка в изотермических условиях для распада части аустенита, а его показатели частично охватывают указанные показатели верхне- и нижне-бейнитного ЧШГ. В этой статье на примере аусферритного ЧШГ рассмотрен вариант встраивания термообработки в литейный процесс, а краткий обзор получения таких структур ЧШГ выполнен в целях выбора ориентиров для совмещения операций термообработки (без изменения известных ее режимов) и литья. Знаковое название «аусферритный» достаточно адекватно олицетворяет группу чугунов с изотермической закалкой среди металлических материалов и с первого слова позволяет отличить их, например, от бейнитых сталей.

Недостатками традиционного получения аусферритного ЧШГ изотермической закалкой в цехах термообработки - высокие трудоемкость и энергоемкость процесса вызваны использованием специального термического оборудования и жидких охлаждающих сред в виде расплавов солей и щелочей с вредными выделениями. Однако, изотермическая закалка позволяет получить аусферритный ЧШГ из нелегированного или низколегированного ЧШГ практически с повышением механических свойств в 2-3 раза по сравнению с традиционным литьем ЧШГ в песчаные формы без закалки (рис. 2, 3). И этот процесс возможно выполнить в литейном цехе практически без специального термического оборудования, не нагревая отливку с холодного состояния, как по схеме (рис. 1), а используя тепло горячей отливки.

Для закалки ЧШГ из литого состояния известны рекомендации выбивать из формы горячую отливку и производить изотермическую выдержку в аустенитной области при температуре 850-1000 °С [8], затем быстро переносить отливку в масло с температурой, соответствующей бейнитному превращению, и выдерживать отливку при этой температуре некоторое время с целью преодоления ею перлитной области, поскольку появление перлита препятствует формированию аусферритной структуры. Заключительная операция - изотермическая выдержка при температуре 400 °С.

Недостатком данного способа для литья в пещаные формы из смесей со связующим является то, что он не применим для отливок, имеющих невыбитые стержни и неочищенных от формовочных смесей. Способ непригоден при массовом производстве деталей сложной формы, поскольку из-за высокой температуры при силовом воздействии на форму при выбивке детали после выбивки теряют заданную геометрию, а при закалке из-за наличия невыбитых горячих смесей происходят взрывы, и отливки имеют «пятнистую» структуру.

Еще одна особенность бейнитного превращения в графитизированных чугунах - высокая склонность к ферритизации структуры. Литейные ЧШГ содержат повышенное количество кремния, который является сильным ферритизатором структуры, его действие особенно проявляется в условиях распада метастабильного аустенита [2]. При этом нет времени на очистку и выбивку стержней, следуя способу [8], поскольку любая задержка до резкого охлаждения отливки ведет к нежелательному результату распада аустенита, лишая отливку заданной аусферитной или бейнитной структуры.

Тенденция к сокращению цикла получения заготовки из высокопрочного ЧШГ с различной структурой металлической матрицы в литом состоянии также реализована в способе [9], включающем, в частности, получение отливки в песчаную форму при затвердевании расплава ЧШГ в полости этой формы, охлаждение затвердевшей отливки до температуры 900-1000 °С, удаление отливки из формы и быстром переносе в жидкую ванну с заданной температурой, выдержку при этой температуре и последующее охлаждение на воздухе. В этом способе отсутствует выдержка отливки при высоких температурах, однако недостатки способа связаны с наличием жидких охлаждающих сред в виде расплавов солей и щелочей, поддерживаемых при высоких температурах и имеющих вредные выделения. Кроме того сохраняются недостатки, указанные при критике способа [8]. Высокие температуры затрудняют захват отливки при выбивке из формы и ее перемещение. Стремясь расширить температурные пределы, учитывали обоснование этих пределов в работе [2] с указанием температуры аустенитизации в интервале 850-920 °С, которая оказывает существенное влияние на структуру и свойства изотермически закаленного чугуна: при ее понижении в матрице остается феррит, что уменьшает твердость чугуна, а повышение температуры аустенитизации более 950 °С способствует растворению карбидов и также ведет к снижению твердости. Поэтому считали допустимым использовать значение 850 °С как нижней температуры, при которой следует извлекать отливки из формы.

Предложение по разработке нового способа получения аусферритного ЧШГ обусловлено возможностью использования преимуществ сухого песка без связующего, из которого получают формы при литья по газифицируемым моделям (ЛГМ, Lost Foam Casting), а также вакуумно-пленочной формовкой (ВПФ, V-Process) без песчаных стержней. Сыпучий песок в этих процессах упрочняется перепадом атмосферного давления воздуха и разрежения в порах песка при подключении формы к вакуумному насосу. Кроме того, для мелких и тонкостенных отливок при ЛГМ сухой песок можно упрочнять установкой грузов на верхний контрлад опоки. Для литья в оболочковые формы при засыпке песком (опорным наполнителем) пространства между оболочковых форм в контейнерной опоке также достигают того, что большая часть объема формы заполнена сухим песком, а форму в отдельных случаях могут вакуумировать при заливке металлом.

Сухой песок проводит тепло хуже, и время охлаждения отливок примерно на 22 % дольше, чем в песчаных формах со связующим при охлаждении отливки до традиционных температур выбивки [10]. При этом снижение скорости охлаждения отливки сказывается аналогично изотермической выдержке в аустенитной области в пределах 850-1000 °С, указанных в патенте [8], оправдывает использование нижней температуры 850 °С и не противоречит температурному интервалу, согласно способу [9], для извлечения отливок из формы без такого замедленного охлаждения. При выборе температуры аустенизации для конкретных отливок учитывают, что повышение температуры аустенизации увеличивает концентрацию углерода в аустените, и последующий распад аустенита затрудняется. Содержание углерода, растворенного в аустените, определяется длительностью выдержки при температуре аустенизации [2].

С целью снижения затрат на оборудование по обработке отливок и улучшение экологических условий такой обработки был предложен способ изготовления отливок с аусферритного ЧШГ, включающий затвердевания расплава ЧШГ в песчаной форме из сыпучего песка, изготовленной в контейнерной опоке, охлаждения затвердевшего отливки в этой форме, удаление отливки из сыпучего песка формы при температуре 850-1000 °С, закалку отливки путем быстрого охлаждения, перенос отливки в среду с температурой 300-500 °С с последующей выдержкой отливки при этой температуре, отличающийся тем, что быстрое охлаждение отливки и (или) выдержку отливки выполняют в контейнерных опоках.

В качестве среды с температурой 300-500 °С предложено использовать предварительно нагретый сыпучий формовочный песок, и (или) сыпучую песчаную смесь, нагретую теплом отливок, прошедших выбивку или выдержку. Эту песчаную среду в большинстве случаев следует дополнительно подогревать внешними нагревателями. Как вариант, закалку отливки и выдержку отливки предложено выполнять в контейнерных опоках с нижним затвором и (или) решеткой в нижней части контейнерной опоки и (или) со средствами вакуумирования, которые при выполнении отдельных операций этого способа, подключают к вакуумному насосу.

Преимущество форм из сухого песка состоит в том, что он подобно жидкости быстро самопроизвольно высыпается из опок при выбивке отливок. При затвердении отливки из ЧШГ формы отключают от вакуум-насоса, и до температуры 850-1000 °С отливка охлаждается в сыпучем песке. Для процесса ЛГМ не используют песчаных стержней, а формы изготовляют в контейнерных опоках (контейнерах) со сплошным дном или с челюстным затвором в донной части. В первом варианте из песка отливку удаляют путем опрокидывания контейнера или зацепления за стояк и вытягивания из песка краном. Наиболее удобен второй вариант, при котором песок удаляют из контейнера открыванием челюстного затвора с быстрым высыпанием песка вниз, при этом отливка остается в пустом контейнере или возможно предварительное вытягивание ее из песка. Указанные операции освобождения отливки от песка, как правило, занимают 5-15 секунд или их несложно довести до такой длительности, выбрав высыпание или извлечение краном отливки из формы.

Подобные контейнерные формы применяют в ряде способов ВПФ, в частности, при формовке лопастей по неразъмной модели [11] в контейнере с вертикальным разъемом и подобными процессу ЛГМ операциями извлечения отливки. Использование возможностей быстрого извлечения отливки из указанных форм с сухим песком при заданной температуре практически без силового воздействия, присущего песчаным формам со связующим, отсутствие стержней предотвращает опасность деформирования горячей отливки и позволяет быстро перенести ее в закалочную среду без излишнего охлаждения на воздухе, ведущего к снижающей прочность ферритизации структуры.

Такую среду создают в тех же контейнерах, что изготовляют формы, применяя свойства этих контейнеров как герметичных емкостей для вакуумируемых форм. При выборе режимов изотермической закалки учитывали опыт охлаждения путем замачивания в воде со скоростью 350-500 °С/с и различной выдержкой [2]. В отдельных случаях отливки из низколегированного ЧШГ с толщиной стенки до 20 мм допускается охлаждать на воздухе. А более массивные отливки (с толщиной стенки 25 мм и более) замачивают в воде с различной выдержкой, зависящей от толщины стенки отливки (при толщине стенки 25-40 мм - в течение 4-5 с, а при толщине более 40 мм - в течение 6-10 с) [2]. Контейнеры с челюстным затвором, разработанные ФТИМС НАН Украины [12], удобны тем, что удалив из них песок быстрым высыпанием вниз и оставив отливку в пустом контейнере (мелкие отливки на металлической решетке) при неполном открытии затвора можно частично опускать этот контейнер в емкость с водой, замачивая в воде отливку с различной выдержкой.

Также отрабатываются и варианты помещения корзины для закалки в контейнер перед формовкой. Корзина имеет проушины, выходящие к контрладу формы, для зацепления краном, безопасного и быстрого извлечения из контейнерних форм горячих оливок различной конфигурации и крупности, а также выполнена из крупноячеистой сетки для охлаждения отливок прямо в корзине.

В частности, к деталям типа средних и крупных зубчатых колес применяют водовоздушную закалку чугунных заготовок [3]. Технология автоматизированного управляемого охлаждения в газовой или водовоздушной среде («спрейерное охлаждение» или «душирование») служит приемлемой альтернатвой соляным ваннам, наиболее часто применяемым для такого вида закалки. При этом водовоздушная смесь, содержащая капли воды заданной дисперсности, создается специальными форсунками и равномерно распределяется по поверхности охлаждаемой детали. Управление скоростью охлаждения обеспечивается за счет изменения плотности орошения поверхности.

При установке горизонтальной решетки (в варианте - съемной), на которую опускается горячая отливка, на расстоянии 20-50 мм от дна пустого контейнера позволяет подать в этот контейнер водовоздушную смесь (аэрозоль) по всей поверхности отливки, включая попадание ее сквозь решетку к поверхности нижней части отливки. Для создания такой смеси применяют форсунки, в которых вода распыляется с помощью сжатого воздуха [10]. Регулируя соотношение воды и воздуха, а также давление смеси, изменяют скорость охлаждения. Это особенно важно при закалке крупных деталей, когда охлаждение в воде может вызвать трещины, а охлаждение в масле не обеспечивает достижения необходимой скорости охлаждения. При давлении воздуха 3 ат и расходе воды 100 л/ч скорость охлаждения получается примерно такой же, как и в масле [13].

Охлаждающая способность водо-воздушной смеси возрастает с увеличением воды в ней только до определенного предела, выше которого увеличение количества воды приводит к стабилизации коэффициенту теплообмена α или даже к его снижению, но при спрейерном охлаждении можно получить значения коэффициента α значительно превышающие их при охлаждении в неподвижной воде [14]. Основным преимуществом водо-воздушного метода является получение в широком интервале скоростей охлаждения, от равных охлаждению в неподвижной воде до охлаждению в масле.

После достижения температуры 300-500 °С в результате закалки замачиванием или душированием в контейнере без песка с глухим дном или с челюстным затвором переносной форсункой или системой форсунок отливку помещают в другой пустой контейнер с установленной в нем трубчатым электронагревателем (ТЕН), или системой ТЭНов, размещенных внутри вдоль стенок контейнера. Отливку засыпают предварительно нагретым песком при температуре 300-500 °С подобно формовке модели при ЛГМ. Этот песок нагревают, например, в камерной печи. В качестве такого песка возможно использование сыпучей песчаной смеси, после подобной выдержки отливок или удаленной из форм при вибивке, с дополнительным ее нагревом в случае необходимости. При этом имеется в виду песчаная смесь, состоящая (в общем случае) из отработанного, свежего и регенерированного формовочного песка и нагретая до требуемой температуры. Установленными вдоль стенок контейнера ТЭНами поддерживают эту температуру на протяжении заданного времени, а затем извлекают отливку из контейнера и охлаждают на воздухе. Также поддерживать эту температуру заданное время можно помещением контейнера с отливкой в камерную печь или сушило с нагревателем любой конструкции.

По сути, в предложенном способе получения аусферритного ЧШГ изменение традиционного охлаждения отливки в песке контейнерной формы сводится к его прерыванию - изъятию отливки из песка в интервале от 850-1000 °С до 300-500 °С, быстрому охлаждению отливки в этом интервале и возвращению отливки в песок с заданной температурой в пределах 300-500 °С, а также выдержкой при этой температуре согласно известным режимам изотермической закалки для достижения нужной структуры металла.

Контейнеры для ЛГМ и ВПФ, как правило, обладают средствами вакуумирования, которые при контактировании отливки с водой и (или) высыпании, пересыпании горячих песка или смеси можно подключать к вакуум-насосу. Вакуумирование уменьшает выброс пара или пыли, создавая направленный поток воздуха внутрь полости контейнера, который вакуумировали. Часто в качестве средств вакуумирования в контейнерах используют гибкие металлорукава [12], или вставные в полость контейнера вакуум-фильтры. При использовании контейнера для изотермической выдержки их можно полностью или частично удалять из полости контейнера для освобождения дополнительного места и увеличения количества отливок, помещаемых в контейнер.

Время выдержки отливок в нагретой песчаной среде аналогично охлаждению в жидкой среде или печи, определяется толщиной стенки, конфигурацией отливки и требуемой структурой металлической матрицы. Оно может составлять от 30 мин до нескольких часов. Температура извлечения отливок из формы обеспечивает получение в них аустенитной структуры, что сокращает технологический процесс и не требует дополнительной изотермической выдержки при температурах выше эвтектоидного превращения. Получив шаровидный графит в отливках при кристаллизации, отливка при температуре извлечения из формы имеет аустенитную структуру металлической матрицы с включениями графита шаровидной формы.

Таким образом, используя известные режимы обработки отливки, включая скорости охлаждения и температуры выдержки, методы контроля температуры и продолжительности операций, а также сочетая свойства металла, формы из сухого песка и термообработки, получали полезный эффект. Его достигали за счет текучести сухого песка, герметичных контейнеров, замены жидких сред на песчаные среды для изотермической выдержки. Также средства вакуумирования контейнеров рекомендовано использовать для отсоса вредных выбросов пыли или пара в воздух цеха при выполнении высыпания горячего песка из контейнера в другой контейнер и при контакте отливки с жидким хладагентом – водой.

Замена жидких нагреваемых технологических сред на сыпучие песчаные среды упростила разработку способов контроля режимов изотермической закалки. По аналогии с определением содержания остаточного аустенита (парамагнитной фазы) в образцах из сталей путем измерения силы притяжения постоянного магнита к объекту контроля [15, 116] разработали датчик определения содержания остаточного аустенита в ЧШГ. В области магнитных измерений для неразрушающего контроля качества металлопродукции для двух образцов одинаковой массы, эталонного образца и образца, подлежащего контролю, известны методы измерения силы притяжения к этим образцам постоянных магнитов с идентичными характеристиками через одинаковые воздушные зазоры при сравнении полученных сигналов.

Аналогичный по принципу действия датчик скобой или струбциной крепят к стенке отливки помещаемой в песчаную среду для изотермической выдержки. Датчик имеет подвижный магнит, расположенный с минимальным зазором к отливке и удерживаемый механическим или магнитным способом с определенной силой. По мере изотермической выдержки и распада аустенита в отливке нарастает магнитная фаза с увеличением силы притяжения к ней подвижного магнита. В определенный момент он движется к отливке, замыкает электроконтакт, дающий световой или звуковой сигнал о прекращении изотермической выдержки. Отливку извлекают из горячего песка и охлаждают на воздухе. В закрытом от песка корпусе датчика магнит фиксируют путем прикрепления к нему пружины с винтом для регулирования растяжения. Датчик настраивают, поместив его на отливку с известным содержанием аустенита и находящейся в тех же условиях, что и контролируемая отливка.

Современные компьютерные программы позволяют осуществлять микромоделирование и прогнозирование микроструктуры с оценкой последующих механических свойств черных и цветных сплавов, как в литом состоянии, так и после термообработки [17]. Это позволяет точно выбрать параметры термообработки (в том числе, встроенной в литейный процесс) для получения требуемых свойств заготовок из аусферритного ЧШГ. Используя эту возможность, отливки из таких ЧШГ могут быть спроектированы со свойствами, превосходящими свойства стальных заготовок, так как отливки из аусферритного ЧШГ типа ADI являются более легкими и не менее прочными для реализации одинаковых задач. Моделированием также оптимизируют конструкцию отливки и производительность процесса ее производства, глубже раскрывая возможности рассматриваемых высокопрочных материалов для машиностроения.

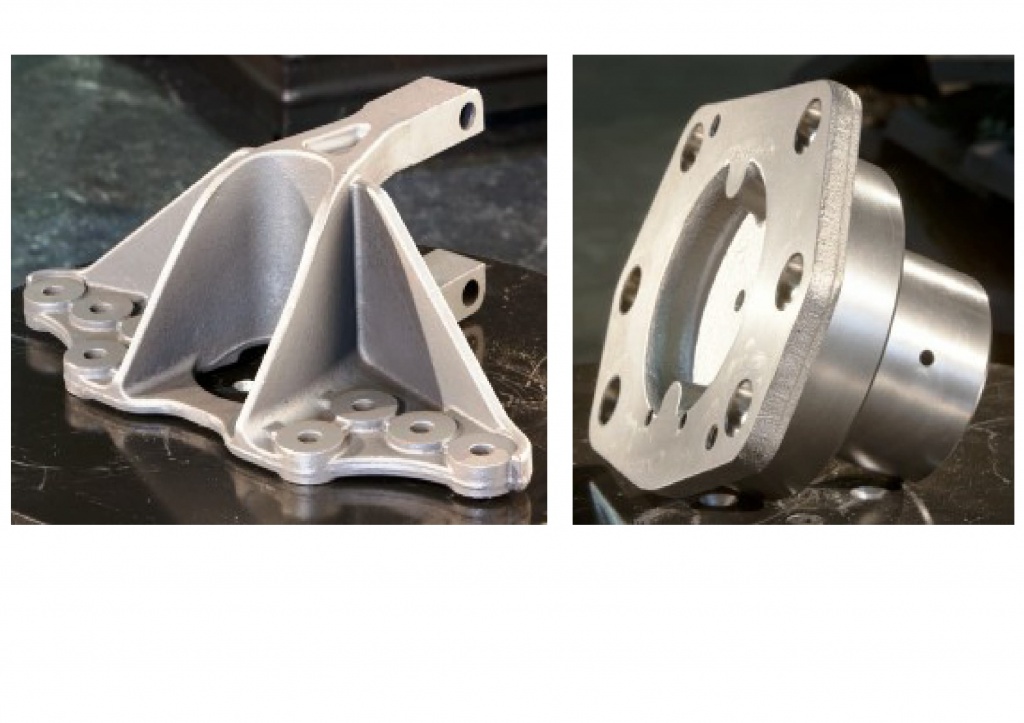

На рис. 6 - 8 показаны отдельные примеры отливок из чугуна типа ADI с сайтов http://www.yuloncasting.com/buy-adi_ductile_iron.html, http://www.brechmann-guss.de, http://www.thermtech.net/castings/austempering, получаемые в разных странах при бурном посте предложений такой металлопродукции, особенно для транспортного и сельско-хозяйственного машиностроения.

Рис. 6. Примеры отливок из чугуна ADI из сайта http://www.yuloncasting.com/buy-adi_ductile_iron.html.

Рис. 7. Примеры отливок из аусферритного чугуна из сайта http://www.brechmann-guss.de.

Рис. 8. Отливки из аусферритного чугуна из сайта http://www.thermtech.net/castings/austempering

Описанный в статье комплексный процесс лиття-термообработки позволяет для большинства литейных предприятий получать отливки из аусферритного (бейнитного) ЧШГ типа ADI из литого состояния без применения дополнительной термообработки, как вторичной операции, повышающей затраты и длительность производства. Тем самым создается существенная конкуренция прокату легированных сталей и стальным поковкам (рис. 4) путем снижения себестоимости получения равноценных по служебным свойствам заготовок, при снижении их массы для чугуна против стали примерно на 10 %. С другой стороны, такой чугун в 2,5 раза тяжелее алюминиевых сплавов, но в 3 раза прочнее, а также существенно дешевле. Он обладает высокой жидкотекучестью при заполнении литейных форм, что с применением методов точного литья позволит успешно конкурировать с алюминиевыми сплавами.

Литература

1. Дорошенко В.С. Интенсификация теплоотвода при охлаждении отливок в литейной форме с сыпучим наполнителем методом его псевдоожижения / В. С. Дорошенко, С. И. Клименко, П. Б. Калюжный // Металл и литье Украины. – 2016. - № 6. – С. 22 - 26.

2. Полухин М. С. Разработка и использование чугунов с шаровидным графитом с повышенными механическими и триботехническим свойствами / М. С. Полухин: дис. … канд. техн. наук: 05.02.01. - Брянск, 2009. - 148 с.

3. Покровский А. И. Использование высокопрочного бейнитного чугуна для изготовления зубчатых колес / А. И. Покровский, Л. Р. Дудецкая // Литье и металургия. - 2015. - №2. – С. 126-136.

4. Бобро Ю. Г. Изотермическая закалка чугуна / Ю. Г. Бобро, В. М. Пивоваров. - Харьков: Прапор, 1968. - 112 с.

5. Keough J. R. Ductile iron data for design engineers // Ductile Iron Society, Ohio. http://www.ductile.org/didata/Section4/4intro.htm

6. ADI Treatments Limited. ADI market development 2012-2013, http://www.aditreatments.com/?p=424

7. Макаренко К.В. Рациональное структурирование графитизированных чугунов / К. В. Макаренко // Труды НГТУ им. Алексеева. – 2014. – №2 (104). - С. 196 – 205.

8. Пат. 61 33361 Япония, С22 С37/04, С21 D5/00. Бейнитный высокопрочный чугун / Исихира Тосиака, Икудзима Кадзутаиэ, Маямото Ясухиро, Судзуки Кацуми, Ниппон Гайси К.К. (Япония).- № 59-253492; Заявлено 30.11.1984; опубл. 20.06.1986.

9. Пат. 2196835 Россия, МПК C21D5/02, C21D1/20, B22D27/04. Способ получения различной структуры металлической матрицы в заготовках из высокопрочного чугуна с шаровидным графитом из литого состояния / К.В. Макаренко, И.К. Кульбовский; опубл. 2003, Бюл. №2.

10. Барский В.Т. Некоторые особенности получения отливок при вакуумно-пленочной формовке / В.Т. Барский, В. С. Дорошенко, Н.И. Шейко // Литейное производство. – 1987. - №2. - С. 38-39.

11. А. с. 1022755 СССР, МПК: B22C 9/03. Модель для изготовления литейных форм методом вакуумно-пленочной формовки / В.Т. Барский, И.А. Мартынов; опубл. 1983, Бюл. №22.

12. Дорошенко В.С. Современные тенденции конструирования опочной оснастки для ЛГМ / В.С. Дорошенко, К. Х. Бердыев // Металл и литье Украины. – 2011.- № 4. – С. 24 –29.

130. Райцес В. Б. Термическая обработка: В помощь рабочему-термисту / В. Б. Райцес. - М.: Машиностроение, 1980. - 192 с.

141. Будрин Д. В. Водо-воздушное охлаждение при закалке / Д. В. Будрин, В. М. Кондратов // Металловедение и термическая обработка металлов. – 1965. - №6. – С. 22-25.

15 Пат. 93590 Украина, МПК G01N 27/72, G01R 33/12, G01B 7/00. Спосіб визначення вмісту залишкового аустеніту у зразках з інструментальних сталей / К.С. Богдан, Ю. В. Моісеєв, А. О. Санкін; опубл. 2011, Бюл. № 4.

16. Сандомирский С.Г. Особенности связей магнитных свойств чугунов с их структурой и магнитные методы контроля структуры чугунных отливок (обзор) / С.Г. Сандомирский // Литье и металлургия. 2016. № 4. - С. 96-107.

17. ESI Releases New Casting Simulation Suite // http://www.afsinc.org/content.cfm?ItemNumber=7780.

Выполнен краткий обзор процессов получения бейнитного и аусферритного чугунов с шаровидным графитом и предложен процесс получения отливок из таких чугунов из литого состояния со встроенной в литейный процесс термообработкой. Способ рекомендован для литейных предприятий, использующих песчаные формы из сухого песка.

Ключевые слова: аусферритный чугун, изотермическая закалка, чугун с шаровидным графитом, охлаждение отливки, песчаная форма, вакуумная формовка, литье по газифицируемым моделям.