Дорогие наши отливки

Евгений Николаевич, как вы оцениваете состояние литейной промышленности в России?

В экономически развитых странах мира около 50-60% отливок потребляют автомобилестроение и двигателестроение. Однако в России пока далеко не так, и в этом основная проблема отечественного литейного производства. Более того, многие отливки сегодня импортируются, включая блоки цилиндров двигателей.

Наше литейное производство должно не только обеспечить отливками отечественное машиностроение, но и активно экспортировать их. Желательно в экономически развитые страны мира, как это давно делают литейные заводы Китая и Турции. Следует учесть и актуальность современного переходного периода: цены на китайские отливки постоянно и быстро растут, так как зарплаты китайских литейщиков иногда выше, чем наших.

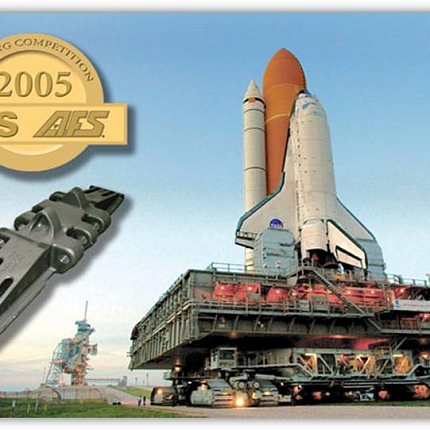

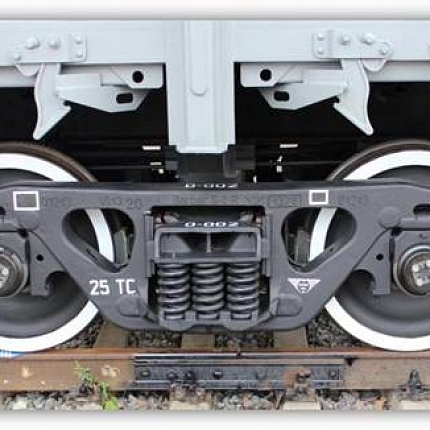

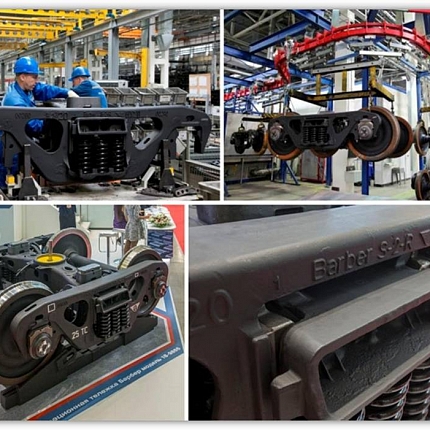

Отдельным предприятиям удается поймать волну. Например, Тихвинский вагоностроительный завод в прошлом году отгрузил в США около 7 000 тонн ответственных крупных стальных железнодорожных отливок, изготовленных по ВПФ, план экспорта в США на этот год — уже 15 000 тонн. Но, пожалуй, это самый положительный пример литейного производства России.

Большинство же заводов продолжает работать на морально и физически устаревшем формовочном оборудовании, выпуская все более дорогие отливки низкого качества в сравнении с мировыми аналогами. Почему дорогие? Потому как у нас производительность труда низкая - не тот уровень автоматизации. На ряде заводов Европы выпуск отливок на одного рабочего (включая вспомогательный персонал) составляет около 170 тонн в год. Иногда это труднодостижимо и для 10 рабочих отечественного литейного завода. При этом зарплата 10 человек, конечно больше, чем одного, пусть и более высокооплачиваемого.

Какие страны мы опережаем? От кого отстаем так, что уже не догнать?

По поводу «обогнать и перегнать» остаюсь оптимистом. Пропустив несколько витков модернизации мирового литейного производства (вероятно много раз сэкономив на инвестициях в развитие) за последние 30-50 лет, собственник завода может даже в «чистом поле» построить новый или перестроить «старый» литейный завод по самым высоким мировым стандартам автоматизации. А затем многие годы гарантированно быть мировым лидером по эффективности современного литейного производства, конечно, до очередного витка новых технологий. Примеры таких литейных заводов уже есть в России.

Важно продолжить активно содействовать реализации целей и задач развития литейного производства России: росту объемов производства отливок; импоротозамещению и экспорту отливок; обновлению базового литейного оборудования и технологий; повышению качества и рентабельности отливок; автоматизации и роботизации производства и так далее.

Проблемы общие

Специалисты вашей компании внедряли современные автоматические формовочные линии по технологии ПГС на известных российских предприятиях - «Уралвагонзавод», «КамАЗ», «УралАЗ», МТЗ, «Промлит» и других. Расскажите о типичных проблемах, с которыми вы сталкивались при реализации таких проектов.

Вы назвали как раз те крупные заводы, которые частично модернизировались в XXI веке без существенных трудностей. Это скорее редкие положительные примеры. Особо следует отметить привлечение квалифицированных сотрудников с большим опытом работы по старым технологиям уплотнения песчано-глинистых смесей (ПГС) на этапе начала поставки новых АФЛ и/или модернизации действующих на современную («другую») технологию ПГС - Сейатцу-процеcс от фирмы HWS-Sinto.

Проблемы на всех других заводах общие. Для их решения важно и нужно следующее:

- кредиты по льготным процентам с отсрочкой выплат до пуска технологического оборудования;

- освобождение от НДС при покупке импортного литейного оборудования;

- поддержка Минпромторга в продвижении производства отечественных литых автокомпонентов более чем для 20 автосборочных заводов и рынка автозапчастей;

- созидательная нацеленность собственников (не «временщиков») литейных заводов на повышение эффективности производства и капитализации своего завода;

- ответственность главных специалистов завода за постоянное обновление оборудования и технологий, а не порочная практика - доработка «на отказ» при постоянном ремонте образцов машин и оборудования времен середины прошлого века;

- отбросить скорее все иллюзии, что еще где-то есть незагруженные мощности литейных цехов. Их нет, а есть скорее остатки морально и физически устаревшего оборудования из прошлого века - предмет интереса сборщиков металлолома и тому подобное.

Всевозможные мероприятия по теме отечественного производства чугунных отливок «блок цилиндров» проводились регулярно на протяжении многих лет. Достаточно вспомнить, например, совещание Минпромторга России в Департаменте автомобильной промышленности и с/х машиностроения по разработке программы развития отечественной автокомпонентной отрасли «Развитие российских производств чугунного литья». Оно прошло в 2011 году в Нижнем Новгороде. Металлургическим предприятиям — таким, как «ГАЗ», «КамАЗ-Металлургия», «АвтоВАЗ», ЧТЗ-Уралтрак, УралАЗ, Тутаевский моторный завод, поручили представить стратегию развития производственных мощностей. Отмечалось также, что для повышения эффективности требуется уникальное оборудование, и оно не производится в России. Однако все осталось так, как было восемь лет назад, а «в подвешенном состоянии» - около 35 лет. В России все еще нет значимых результатов в массовом развитии производства автомобильных отливок современного уровня качества, лишь единичные примеры.

Почему среди многих инновационных технологий вы выбрали вакуум-пленочную формовку (ВПФ)?

Это ошибочное предположение – все с точностью наоборот. Нельзя рекомендовать только одну литейную технологию для всех заводов, так как есть принципиальные отличия в объемах производства, сплавах, размерах и конфигурации отливок и так далее. Для каждой отливки в определенный период времени существует только одна самая эффективная литейная технология.

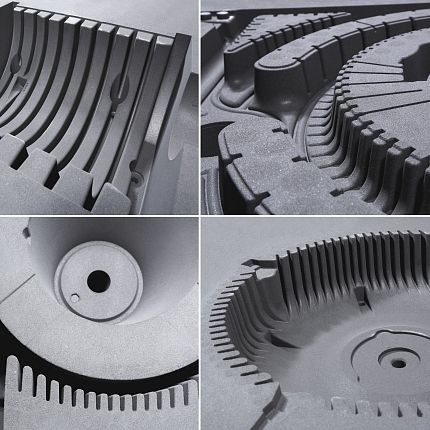

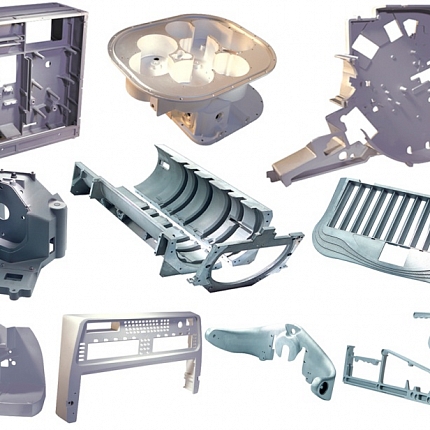

Однако для крупных стальных ж/д отливок, тонкостенных чугунных ванн; марганцовистых износостойких изделий, стальной запорной арматуры и многих других рекомендуем вакуум-пленочные формы (ВПФ). При этом для самых массовых отливок мирового автопрома - тормозных вентилируемых дисков и ряда других - рекомендуем только ПГС (Сейатцу-процесс, опочные формы). Для особо крупных отливок - только ХТС («фуран и альфасет»). Для литья в «сухие» стопочные формы - ColdBox-Амин процесс.

Поэтому, получив от специалистов завода таблицу номенклатуры отливок, анализируем и только потом выбираем одну самую эффективную литейную технологию для конкретно заданной номенклатуры отливок и объемов их производства.

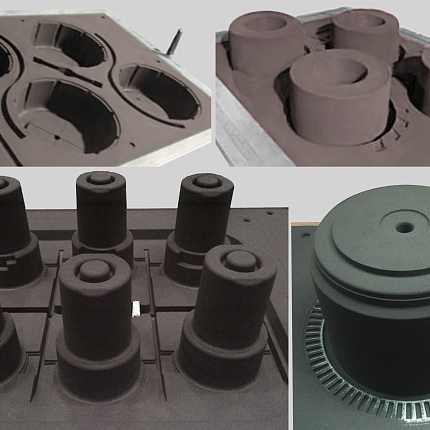

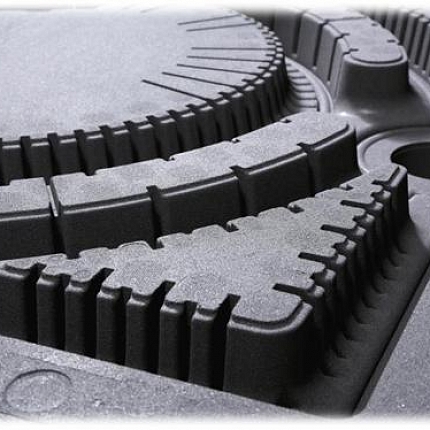

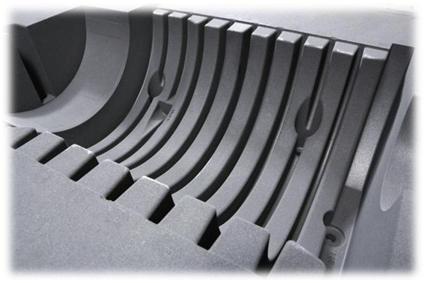

Главные плюсы технологии ВПФ основаны на понимании простых законов физики: форма состоит только из огнеупорного песка и находится под активным отводом газов за счет вакуумирования при ее заполнении жидким металлом, что в сравнении с такими процессами, как ПГС, ХТС обеспечивает бесспорное преимущество. Сухой песок по ВПФ, не содержащий какого-либо связующего и добавок, гарантирует минимальный объем газовых выделений из самой формы (тем более вакуумируемой). Процесс «традиционной» для других технологий выбивки отсутствует, поскольку сухой песок «вытекает» из опок сразу после отключения вакуума. Заполняемость формы жидким металлом выше на 30% по ВПФ против ПГС, что доказано на спиральных пробах по жидкотекучести и так далее.

Евгений Николаевич, до сих пор считаете, что эта формовка вне конкуренции?

В промышленных условиях давно доказан широкий разброс возможностей ВПФ - от тонкостенных чугунных до крупных стальных отливок. Поэтому это перспективное направление для всех отечественных литейных заводов.

Отливки по технологии ВПФ на сегодняшнем этапе развития литейного производства являются самыми качественными и одновременно самыми дешевыми по производственным затратам, если сравнивать с отливками по ПГС или ХТС. При этом технология ВПФ имеет преимущества и по экологичности.

Но большинство чугунных автомобильных отливок в мире все-таки изготавливается по технологии ПГС, особенно в условиях их массового производства. Процесс ВПФ уступает ПГС по длительности технологического цикла получения форм. Но заводам по производству крупных стальных ж/д отливок достаточно «низкой» производительности АФЛ - всего 20 форм в час.

Есть, чем гордиться

Какими проектами с участием ваших специалистов по технологическому и предпроектному инжинирингу вы больше всего гордитесь и почему?

Успешно реализованы проекты модернизации современных цехов: по технологии ПГС (Сейатцу-процесс, опочные АФЛ фирмы HWS-Sinto, Германия) на Уралвагонзаводе (линия для средних стальных ЖД-отливок); КамАЗ (2 линии), УралАЗ; МТЗ (2 линии); Промлит, г.Чебоксары (опока 2630x1700x600 мм); Луганский литейно-механический завод (линия 250 форм в час); Муромский арматурный и многие другие.

По технологии вакуум-процесса на АФЛ были интересные проекты у ТВСЗ (опока 3000х1800х500мм), компаний «ВКМ-Сталь», Саранск; Промлит, Чебоксары; «Универсал», Новокузнецк; Казцинкмаш, г. Риддер (опока 2700х2700х1000мм); КЗГО, г.Кривой Рог и другие.

Среди наиболее значимых результатов можно назвать вклад в импортозамещение производства крупных стальных железнодорожных отливок, запорной арматуры, литых автокомпонентов, чугунных ванн, деталей для горнодобывающих и перерабатывающих машин. Однако сотни отечественных литейных заводов не модернизируются десятилетиями или вообще с даты их создания. Тут сразу много негативных эмоций за потраченное время и усилия без значимого положительного результата, когда совместные проекты модернизации литейного производства откладываются на неопределенный срок.

Новые требования к отливкам постоянно предъявляет сам мировой рынок – повышение и повторяемость их качества при снижении цены. Вот под эти требования и будут проектировать современные литейные мощности.

Литейные производства сегодня в основном покрывают потребности предприятий своих же холдингов и внутреннего рынка России. Главная задача — не допустить конкурентов из Китая и Турции, импортозаместить самый широкий спектр отливок, расширить их номенклатуру. А когда, по вашим прогнозам, у российских литейщиков на первый план выйдет экспорт?

Глава Минэкономразвития Максим Орешкин летом прошлого года заявил, что страна займется наращиванием экспортного потенциала вместо импортозамещения. «Мне кажется, импортозамещение - это уже такая тема немного из прошлого. Это мы в 2014-2015 годах активно обсуждали. Сейчас в российской экономической повестке, например, тема экспорта и выхода на внешние рынки имеет гораздо большую роль», - объяснил чиновник. Также Орешкин отметил, что в России нет национального проекта по импортозамещению, есть национальный проект по экспорту.

В производстве крупных стальных ж/д отливок и вагонов в РФ сегодня лидирует Тихвинский вагоностроительный завод - по качеству и объемам производства отливок. Его продукция обладает наиболее высоким экспортным потенциалом – все отливки изготавливаются только по технологии ВПФ. В 2017 году предприятие получило сертификат Ассоциации американских железных дорог и приступило к экспорту крупных вагонных отливок. Таким образом ТВСЗ несколько лет назад стратегически верно выбрал в качестве приоритетного вектора развития экспорт отливок. Это согласуется с планами правительства до 2024 года - по развитию более современной и эффективной экономики. К этому времени объем экспорта несырьевых неэнергетических товаров и услуг должен достичь к 2024 году 250 млрд. долларов США.

Создание ТВСЗ нового литейного производства и экспорт отливок ответственного назначения даже в США — пример всем.

Технологическое литейное формовочное и стержневое оборудование сегодня в основном импортного производства. И это не случайно – такая ситуация сложилась длительное время назад по ряду причин. Например, еще в плановый период экономики ведущие литейные мощности (КамАЗ, АвтоВАЗ и другие) в середине 70-х годов были полностью оснащены импортным формовочным и стержневым оборудованием. И в настоящее время импорт литейного технологического оборудования - это объективная необходимость.

Какие страны вы считаете законодателями моды и прогресса в литейном производстве?

Первым в мире по объемам производства является Китай. За ним идут такие литейные нации, как США и Индия, каждая из которых выпускает около 10% от мирового производства отливок. «Пятерку» замыкают Япония и Германия, каждая с долей около 5% от мирового производства отливок.

Однако именно Японию и Германию следует считать признанными лидерами по уровню автоматизации и эффективности литейного производства. Объемы выпуска литейной продукции примерно одинаковы, и обе страны являются импортерами сырья, но возникает вопрос об отличительных особенностях производственных возможностей в литейной промышленности стран. Количество литейных заводов в Японии в три раза больше, чем в Германии. При этом тренды изменения числа заводов и соответственно объемов производства разнонаправлены. За 2003-2013 годы динамика изменения количества литейных заводов в Японии положительная (+22%), а в Германии – отрицательная (-10%). В этом же периоде динамика изменения производства отливок в Японии отрицательная (-13%), а в Германии – положительная (+10%).

Основной заказчик отливок в обеих странах - автомобильная промышленность. Это не удивительно, особенно учитывая ведущую роль немецких и японских концернов в мировой автопромышленности. Рентабельность литейного производства в Японии в 2013 году составляла 94 тонны и соответственно 328.305 US-$ в год на одного занятого в отрасли. В Германии эти показатели были соответственно 66 тонн и 196.447 US-$. В литейной промышленности Японии заняты на 25% меньше людей, нежели чем в Германии. Независимо от этого Япония значительно превосходит Германию по рентабельности литейного производства (+42% по выпуску продукции на человека и +67% по капиталообороту на человека). Единственное объяснение для подобного отличия, учитывая сравнимый высокий уровень технологичности на литейных заводах обоих стран, – значительно более высокий уровень автоматизации и роботизации на японских предприятиях.

35 лет непрерывного опыта

Евгений Николаевич, расскажите о своем пути в литейном производстве.

После службы в армии окончил МВТУ им. Н.Э.Баумана по специальности «Машины и технология литейного производства». Во время обучения проходил практику по диагностике работы литейных линий на заводах КамАЗ, ГАЗ, «Станколит» и ряде других самых передовых тогда литейных производств. Затем провел пять лет в аспирантуре родного вуза, защитил кандидатскую диссертацию. В настоящее время являюсь председателем Государственной экзаменационной комиссии МГТУ им. Н.Э.Баумана.

Первой темой моей диссертации по рекомендации выдающегося представителя школы МВТУ им. Н.Э.Баумана, доктора технических наук Юрия Степанова была «Вакуумно-пленочная формовка». Особое впечатление произвела в 1985 году первая в СССР линия по вакуум-процессу концерна Sinto в Ворошиловограде (ныне Луганск). Это бесспорная инновация в литейном производстве. Удивила и сама идея технологии «вакуум-процесс» - не идет ни в какое сравнение с морально устаревшими методами, часто далеко не экологичными и не эффективными.

В 1989 году я стал руководителем научно-технического центра «Автотекс» при АН СССР, который перерос в международный литейный инжиниринговый консорциум на условиях партнерства с немецкими производителями формовочного и стержневого литейного оборудования. Это лидеры мирового литейного машиностроения в области разовых песчаных литейных форм по основным и самым востребованным литейным технологиям - ПГС, ХТС, ВПФ, ColdBox-Амин процесс.

У меня 35 лет непрерывного опыта в литейном производстве, а если считать с образованием, то уже 41. Все эти годы связаны с самым современным литейным оборудованием и технологиями. Автоматические формовочные линии (АФЛ) – сердце литейного цеха. Поэтому считаю обоснованным и целесообразным никогда не распылять внимание, и продолжу далее концентрироваться строго в одном направлении.

Блиц-тайм

На что никогда не жалко времени?

На творческий созидательный процесс.

О чем мечтаете?

Чтобы хватило времени на реализацию всех жизненных планов.

Каким видите литейщика будущего?

Высококомпетентным в области своих полномочий.

Анна Литовина.

Фото: «НТЦ «Автотекс»