Андрей Владимирович, какую продукцию выпускает «Полимет» и кто является ее потребителем?

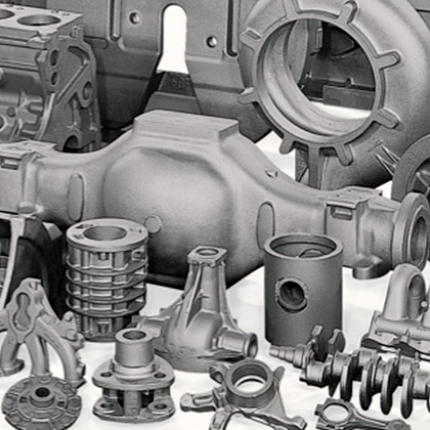

Основные виды нашей продукции - литье из высокопрочного и серого чугуна для машиностроения, коммунального хозяйства, в том числе компоненты для электродвигателей, литье для автомобильной промышленности. Главные потребители находятся в России, часть изделий идет на экспорт - в Казахстан и Белоруссию. Есть поставки даже на Украину. Отправляем туда продукцию не напрямую, а через наших партнеров.

Какие современные технологии используются на производстве?

Работаем по классической схеме производства литья в песчано-глинистые формы на автоматической линии Savelli итальянского производства. Важнейшее отличие нашей продукции - высокая стабильность отливок как по геометрии, так и прочностным характеристикам. Повышенная точность отливок позволяет до двух раз сократить допуски на размеры изделий. Технологическую оснастку изготавливает модельный участок, оснащенный трехкоординатным фрезерным обрабатывающим центром с ЧПУ. Технология литья разрабатывается с использованием специализированного ПО, что позволяет сократить время запуска отливок в производство. В качестве исходного материала берем литейный чугун с минимальным использованием вторичного лома, в итоге достигаем стабильно низкого процента нежелательных примесей.

Также планируем развитие производства в рамках индустрии 4.0. Ставим задачу довести предприятие до уровня лучших мировых практик.

В чем заключается стратегия развития предприятия?

Мы хотим быть конкурентоспособными на мировом рынке. Для этого повышаем энергоэффективность, производительность труда. Конечно, решение такой амбициозной задачи — дело не одного дня. Но сегодня мы всерьез работаем над проектом поставки нашей продукции в Германию. Если мы увеличим объем, то вполне сможем конкурировать с немецкими предприятиями. У нас для этого есть все предпосылки, потенциал. Думаю, что за пару лет мы сможем добиться поставленной цели.

Но вы уже сегодня работаете с Германией, Чехией, Данией...

Да, мы продолжаем сотрудничать с предприятиями этих стран. В числе наших партнеров — чешская компания, несколько немецких, датская. Но речь в данном случае идет не о поставках в Европу, а об изготовлении высокоточного литья для сборочных заводов в России. Это не классическое импортозамещение, а освоение иностранными компаниями новой номенклатуры в машиностроении. Конечная продукция — автомобили и спецтехника.

Ваше производство расположено под Екатеринбургом, в Полевском. Почему выбрали это место и как появление «Полимета» повлияло на развитие города?

Полевской, с нашей точки зрения, город оптимальный. Находится недалеко от Екатеринбурга, в промышленном регионе, здесь мы имеем всю сырьевую базу, которая необходима для нормального функционирования производства. И мы сегодня многие вопросы решаем в рамках нашего региона, что очень удобно с точки зрения логистики и совершенствования производственной системы в целом. Сегодня «Полимет» является одним из ведущих производителей Свердловской области по своему профилю. Предприятие у нас относительно небольшое - 130 человек, но тем не менее после нашего появления в Полевском открылись новые высокотехнологичные рабочие места с зарплатой раза в полтора выше, чем в среднем по городу. Плюс налоговые поступления в бюджет. Да и сам факт наличия современного промышленного производства, на мой взгляд, положительно влияет на имидж Полевского. Кстати, по мере расширения объема производства появятся еще новые рабочие места, штатное расписание предприятия - 180 человек.

Поддержку предприятию оказывают власти Свердловской области. Почему они это делают?

Действительно, Фонд развития промышленности предоставил нам заем на 300 миллионов рублей для запуска второй очереди чугунно-литейного производства. Также получаем от региона консультации специалистов фонда. Технопарк Свердловской области оказывает нам содействие в обучении сотрудников и инжиниринге. Почему власти нам помогают? Дело в том, что мы являемся предприятием, которое создает высокоточные литейные заготовки — основу отечественного машиностроения. Такой продукции в стране не хватает. И, кроме того, наша деятельность направлена на снижение зависимости страны от поставок литья из-за границы — а это уже государственная задача по импортозамещению.

Два года назад вы запустили вторую очередь чугунно-литейного производства. Какие перспективы это открыло для предприятия?

Вторая очередь чугунно-литейного производства позволила расширить перечень продукции, улучшить качество металла. Также мы повысили экономическую эффективность производства.

«Полимет» - относительно новое предприятие, созданное в 2014 году. Насколько высока конкуренция на рынке, насколько сложно его завоевывать?

Каких-то неразрешимых проблем мы не ощутили. Как говорится, все проблемы в голове. Надо ставить задачи и добиваться их выполнения. Мы, собственно, этим и занимаемся. Что касается конкуренции, то я бы так сказал: на рынке литья она есть, и в то же время ее как бы нет. Поясню. Изначально мы делали более простые детали, которыми рынок был перенасыщен. Потому что за это многие брались. А когда мы освоили изготовление более сложной продукции, то и конкуренция значительно снизилась. По мере роста нашей квалификации, наших компетенций стало проще работать на рынке.

Какие коррективы в работу внесла пандемия коронавируса?

Мы простояли всего одну неделю, а потом вернулись к работе. В соответствии с постановлением властей обеспечили профилактику коронавируса: поставили дезинфекторы, обязали работников носить маски, отправили домой категорию 65+. На входе установили автоматический измеритель температуры, процедура занимает пару секунд, ее проходят все без исключения, включая меня. Одним словом, делаем все, чтобы максимально снизить риск заражения. К счастью, сколько-нибудь существенного влияния на производственный процесс пандемия коронавируса не оказала.

Как вы стали директором предприятия? Где учились, повышали квалификацию?

Учился я в УГТУ-УПИ на кафедре металлургии легких металлов. Специализация - инженер по алюминию и магнию. Помимо этого, в разное время изучал управление производством и стратегический менеджмент. Закончил вуз в 2008 году, работал в различных производственных компаниях, имел опыт управления в должности директора. Потом меня пригласили в «Полимет». Здесь карьера развивалась достаточно стремительно. С позиции коммерческого директора в течение полугода перешел на пост генерального. Руковожу «Полиметом» с 2018 года.

Могли выбрать другую профессию?

У меня не было шансов не стать производственником. В моей семье — все инженеры: родители, родственники до четвертого колена, одним словом, династия. Другие варианты просто не рассматривал.

Андрей Владимирович, какие принципы вы исповедуете в своей работе?

Честность, порядочность, открытость, прозрачность, ответственность. Качество невозможно без серьезного отношения к работе.

Блиц-интервью

Сколько часов у вас длится рабочий день?

Восемь часов. Стараюсь всю свою производственную деятельность уложить в это время. Считаю, что переработка — это неправильно организованный рабочий процесс. После смены человек устает, производительность его труда резко снижается. По мне лучше ударно отработать восемь часов, а потом отдыхать, заниматься домашними делами. Хотя на такой должности, как у меня, мыслительный процесс выходит за рамки формального рабочего дня: анализ ситуации идет постоянно. Но уже за пределами предприятия.

Часто ли на работе случаются стрессовые ситуации, и если да, то как вы с ними справляетесь?

Бывают. Все зависит от ситуации. Учитывая, что я не пью и не курю, то классических вариантов решения проблемы у меня нет.

Ваши увлечения, хобби.

То, что связано с работой, - программирование, инжиниринг. В свободное время люблю читать книги.

Анна Литовина.

Фото: ООО «Полимет»