«Достаточно внутреннего спроса»

Виталий Владимирович, ваше предприятие ведет историю с 1929 года. Даже авиабомбы и отливки для пулемёта «Максим» во время войны делали…

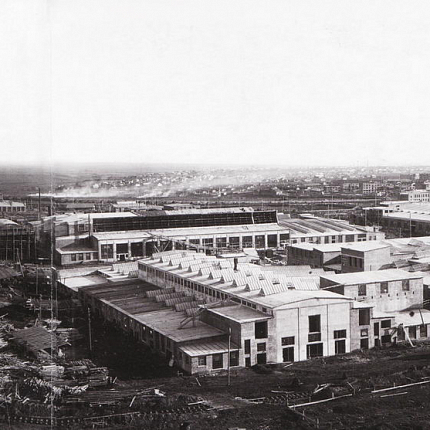

Все верно, был такой знаковый момент. Наш завод – часть глобального наследия комбайнового завода «Ростсельмаш», в 2003 году выделен из его состава как самостоятельное предприятие. Сегодня Ростовский литейный завод объединяет все производственные направления по литью, которые были реализованы на комбайновом заводе. В настоящее время «Ростсельмаш» - флагман России по производству комбайнов и сельхозтехники. При этом Ростовский литейный завод является серьезным игроком на рынке отливок для сельхозмашиностроения. Также мы выпускаем продукцию для РЖД, дорожно-строительной и нефтегазовой отраслей. Боюсь показаться нескромным, но наше предприятие является крупнейшим литейным заводом на юге России.

Давайте перечислим основные виды продукции РЛЗ.

Если говорить о чугунном литье, то это диски, шкивы, ступицы, корпуса редукторов. Стальное литье – это рычаги, муфты, кронштейны. Алюминиевое литье – шкивная группа для комбайнов плюс внешние элементы конструктивного оснащения сельхозмашин.

Насколько широка география поставок вашей продукции?

Мы изготавливаем продукцию по заказам российских предприятий, расположенных от Подмосковья до Тюмени. То есть не ограничиваемся только югом России.

А с заграницей какие-то контакты были до пандемии?

Нет, и поясню почему. Российский рынок настолько большой и объемный, что даже внутреннего спроса достаточно, чтобы закрыть производственные мощности по нашему направлению. Мы в принципе хорошо обеспечены заказами на данный момент.

«Конкурентов нет, есть коллеги»

Какой уникальной продукцией можете похвалиться?

Для нас уникальным является то, что мы смогли сохранить и усовершенствовать несколько направлений литейных технологий на заводе. Мы развиваем технологию песчано-глинистой формовки с последующим литьем чугуна и стали. Также мы сохранили цех точного литья, который работает по технологии выплавляемых моделей. У нас есть участок порошковой металлургии и цех по литью алюминия под высоким давлением. Такого набора технологий ни у кого в Ростовской области нет. Да и по всей стране очень мало предприятий, которые имеют комплексное техническое оснащение.

Кто ваши конкуренты?

На самом деле у нас нет конкурентов на юге России, потому что ни у кого нет такого количества направлений и специалистов. Мы много говорим о техническом оснащении. Но оборудование – это железо, а человек – это идеолог и реализатор. У нас есть свои ноу-хау, но мы их ни от кого не скрываем. Мы абсолютно не боимся конкуренции, всегда открыты к визитам, готовы принимать специалистов других заводов в рамках обмена опытом. Поэтому я бы сформулировал так: у нас нет конкурентов, у нас есть коллеги.

А что у вас с импортозамещением?

Мы косвенно задействованы в процессе импортозамещения по инициативе клиентов. Это происходит так: клиент выходит с инициативой, предоставляя нам конструкторскую документацию необходимого изделия, а мы обеспечиваем производство указанной отливки. Для примера: сейчас идет масштабное импортозамещение с учетом локализации тракторов на мощностях комбайнового завода Ростсельмаш. Очень много элементов ранее поставлялось из-за границы, в основном из Канады. Мы в свою очередь производим большой объем отливок, необходимых для выпуска тракторов. Это группа баластировочных грузов, противовесов, ограничителей.

«Завод – это прежде всего стабильность»

Главная проблема, с которой вы сталкиваетесь сегодня, и как её можно решить?

Я бы выделил две проблемы. Первая - это значительный рост стоимости исходного сырья и вспомогательных материалов, который связано с геополитической составляющей. Тут отдельно взятому заводу трудно на что-то повлиять. Вторая проблема – отсутствие профессионально-технического образования для рабочих специальностей в литейном производстве.

Если говорить о второй проблеме, то решаем ее собственными силами. У нас действует внутренняя программа обучения - к каждому специалисту прикрепляется наставник. Новый сотрудник на практике постигает все тонкости работы с последующей сдачей экзаменов. Это отнимает довольно большой объем ресурсов, но тем самым мы вкладываемся в свой персонал. Польза в том, что люди остаются с нами надолго и развиваются сами.

Конечно, для предприятия было бы удобнее, если бы специалисты приходили уже с какими-то базовыми навыками. На мой взгляд, для глобального решения этой проблемы необходимо восстановить либо реорганизовать систему профтехучилищ. Нужны определенные стимулирующие меры, чтобы специалистов по литейному производству было пропорционально столько же, сколько нужно для механической обработки, для сборочного производства, для автомобилестроения.

Речь идет в основном о молодых людях. Насколько для них привлекательна работа на металлургических заводах? Какие перспективы вы им можете предложить?

Здесь три основных тезиса, которые нужно иметь в виду. Во-первых, стабильность. Это можно было проследить по ситуации с пандемией. Завод, на котором трудятся 773 человека, не остановился, люди работали и получали зарплату.

Во-вторых, материальный достаток. Не буду раскрывать все карты, но скажу, что заработная плата на нашем заводе выше, чем средняя по области.

И, в-третьих, – социальный пакет и действующий профсоюз. Сотрудники могут получить путёвки в летние лагеря для детей, ежегодные поездки на курорты и в санатории по льготным ценам. Работники активно пользуются этими льготами, это удобно и комфортно.

Такой набор стимулирующих факторов дает преимущество нам как работодателю и мотивацию работнику как части коллектива.

Как сотрудничаете с властями?

Власть поддерживает машиностроительную отрасль на Дону. Соответственно есть меры поддержки, направленные на конечного потребителя. Эта цепочка затрагивает все составляющие той модели бизнеса, которая выстроена у нас в регионе: начиная от потребителя и заканчивая начальным производителем.

Как пандемия повлияла на деятельность предприятия?

Так сильно, как на другие сферы экономики, наверное, нет. Большое спасибо нашей местной власти, которая дала возможность работать. Да, пускай с жесткими ограничениями, но завод не остановился. Напомню, что наш главный заказчик - комбайновый завод Ростсельмаш - является системообразующим предприятием в регионе. Соответственно его поставщики тоже должны были трудиться в нерабочие недели.

«Монтируем новые плавильные печи»

Ваш завод входит в состав холдинга. В чем заключается стратегия развития предприятия?

Стратегия развития Ростовского литейного завода направлена на постоянное улучшение, поддержание и развитие системы менеджмента, обеспечение высокоэффективных рабочих мест, заботу об экологии и улучшении условий труда.

Любое оборудование со временем устаревает. Будете обновлять производственные мощности?

В настоящий момент на Ростовском литейном заводе реализуется ряд проектов по модернизации производства. Один из них связан с расширением мощностей плавильного оборудования. Мы подписали контракт и уже выполняем работы по монтажу нового индукционного плавильного комплекса - производства компании ABP. Это позволит практически в два раза увеличить производительность цеха чугунного литья. Также сейчас разрабатываются проекты, направленные на модернизацию других видов и технологических процессов.

Оборудование у нас по большей части отечественное. Мы научились поддерживать его в нормальном работоспособном состоянии. Но в перспективе будем стремиться к лучшим современным технологиям. Мы эксплуатируем импортные плавильные печи, которые показывают себя очень достойно. Вообще главные требования к оборудованию - оно должно работать и сопровождаться квалифицированным качественным сервисом. Вот две составляющие успеха.

Давайте поподробнее про заботу об экологии.

Нужно понимать, что литейное производство никогда не было кристально чистым. Поэтому большие инвестиции вкладываются в пыле-газоочистные средства. У нас высокий уровень контроля за выбросами и утилизацией отходов литейного производства.

Если говорить об улучшении условий труда, то мы постоянно заботимся об изменении условий труда в лучшую сторону. К примеру, за последние два года мы обустроили и заново отремонтировали все санитарно-бытовые помещения на заводе, систему столовых. Там можно увидеть современный уровень и по отделочным материалам, и по обеспечению техникой. Всех гостей предприятия обязательно приводим на обед в столовую, чтобы показать, насколько комфортно может чувствовать себя сотрудник во время регламентированного отдыха.

«О выборе профессии никогда не жалел»

Виталий Владимирович, почему выбрали именно литейную отрасль?

Когда поступал в институт, хотелось выбрать хорошую достойную мужскую профессию. И литейное дело показалось мне именно тем направлением, которое отвечало этому критерию. Скажу, что я нисколько не пожалел. Мне достались очень квалифицированные наставники – опытные преподаватели вуза, такие как кандидаты технических наук Виктор Анатольевич Топуз и Лев Алексеевич Жадёнов. На работе также всегда была поддержка и особое чувство производственного товарищества. Кстати, это чувствуется и здесь, на «Литейном Консилиуме». И очень значимо для любого человека.

Расскажите, как вы стали главным металлургом Ростовского литейного завода.

В 2008 году окончил Донской государственный технический университете по специальности «Машинные технологии литейного производства». Я изначально хотел работать по специальности, потому что инвестированные в обучение годы должны реализовываться трудовой деятельностью. После службы в армии пришел на Ростовский литейный завод. Начинал инженером-технологом в цехе чугунного литья. За последние годы карьерный рост – ведущий инженер-технолог, заместитель начальника цеха алюминиевого литья, заместитель главного металлурга – привел меня к должности главного металлурга завода.

Какими принципами вы руководствуетесь при работе с людьми?

Коллектив большой, в моем подчинении 62 человека. Если говорить о принципах работы, то это лидерство, взаимовыручка, внимание к человеку. Руководитель в первую очередь должен быть лидером, своим примером показывать, как можно хорошо и правильно выполнить задачу, принося пользу предприятию и развиваясь самому.

Безусловно, дисциплина в коллективе жёсткая, она такой и должна быть. Это кстати приветствуют и сами сотрудники. Но всегда есть какие-то моменты, которые нужно решать без давления, нужно уметь разговаривать с подчиненными. Именно руководитель должен рассмотреть в каждом специалисте те индивидуальные черты, которые позволят максимально эффективно выполнить поставленную задачу. На заводе мы проводим много больших совещаний, устраиваем мозговые штурмы. В результате из многочисленных идей выбираем самые лучшие, а из предложенных методов - самые эффективные для решения поставленных задач.

Блиц-интервью

Как вы оцениваете необходимость таких мероприятий, как «Литейный Консилиум»?

Знаковых событий для специалистов и руководителей литейного производства не очень много. «Литейный Консилиум» в Челябинске является отличной площадкой как для ведения бизнес-диалогов, так и для обмена опытом между профильными специалистами. Живое общение между людьми не заменить никакими онлайн-брифингами.

Сколько часов длится ваш рабочий день?

Моя главная задача – технологическое обеспечение и подготовка производства. Фактически отвечаю за всю технологию предприятия. Рабочий день начинается в 8 часов, но не заканчивается в 17 часов. Работы на самом деле много, и это хорошо.

Работа работой. А хобби у вас есть?

Конечно, есть. Я увлекаюсь военной историей средневековья, историей оружия и вооружения. Когда в детстве брал в руки оловянного солдатика, сложно было предвидеть, что вся моя жизнь будет связана с литьем.

Отпуск стараюсь проводить в путешествиях, это позволяет расширить кругозор, посмотреть исторические достопримечательности и узнать много нового о жизни и традициях в России и за границей.

Анна Литовина.

Фото: Ростовский литейный завод.