Гражданка плюс оборонка равно устойчивое развитие

Калужский турбинный завод — один из крупных игроков на рынке энергомашиностроения. Иван Александрович, расскажите, как менялись задачи, которые ставились перед предприятием в разное время?

У нашего завода - богатая 72-летняя история. Он строился еще по известной в Советском Союзе программе ГОЭЛРО. В ней Калужскому турбинному заводу отводилась важная роль — производить паровые турбины малой и средней мощности. В СССР сформировали несколько центров по производству турбин крупной мощности, в первую очередь, это Ленинградский металлический завод, Харьковский турбинный завод и Уральский турбинный завод. Сегодня в России осталось два таких предприятия. А Калужский завод традиционно делал машины мощностью до 25 мегаватт. За последние 15 лет мы расширили производственный ряд. Теперь производим турбины мощностью до 75 мегаватт.

Известно, что КТЗ - единственное предприятие в России, выпускающее паротурбинные установки для атомных подводных лодок. Как совмещается производство гражданской и оборонной продукции?

В 70-х годах прошлого века Калужский турбинный завод перешел в министерство судостроительной промышленности. Паралелльно с гражданскими паровыми турбинами, которые работали на электрофикацию страны, предприятие начало выпуск турбин для атомных субмарин. Все российские атомные подводные лодки сегодня оснащены калужскими турбинами. КТЗ входит в перечень оборонных предприятий.

Несмотря на это, очень большую долю в обороте составляет гражданская продукция. Так исторически сложилось, что завод работает в двух направлениях. И это в свое время позволило предприятию относительно неплохо пережить тяжелые 90-е годы. Многие заводы в тот период разваливались и закрывались. А мы даже сумели инвестировать в НИОКР и разрабатывать новые продукты. В 2003 году поставили единственные в России две 25-мегаватные турбины для геотермальной электростанции на Камчатке – Мутновская ГеоЭС. Также геотермальные турбины работают на Верхне-мутновской ГеоЭС и на Курильских островах. Данные турбоустановки работают на влажном паре, который идет от геотермальных источников.

Насколько широко у вас развит экспорт продукции?

Оборудование Калужского турбинного завода работает в 42 странах мира. Если посмотреть статистику за последние 20 лет, увидим Израиль — поставили турбины на мусоросжигательный завод, Прибалтику, Иран, Венгрию, Сербию, Турцию, почти все страны СНГ. Так, только на Украину поставлено более 600 турбин, они работают на сахарных заводах. А в целом за всю историю завода произведено более 3000 турбин. Половина поставлена на российские предприятия, половина - на экспорт, то есть пропорция 50/50.

Выходит, вашему заводу прекрасно жилось и без всякого импортозамещения.

Хорошо жилось или живется — понятия относительные. Уверен, что завод может производить еще больше продукции, можно ставить более масштабные задачи. Завод переживал разные периоды. После окончания госпрограммы ДПМ-1, примерно после 2013 года, у нас пошел достаточно серьезный спад по гражданской продукции. Он был связан с тем, что рынок стагнировал, инвестиции снизились, так как изменились условия по их возврату. Кроме того, в этот период выросли ставки по заемному финансированию. Заказчикам сложно было брать длинные кредиты, не все рисковали входить в дорогостоящие проекты. Такое падение продаж наблюдалось не только у нас, но и у других ключевых игроков на рынке.

Наверное, и кризис 2014 года добавил проблем?

Однозначно добавил. Например, один из проектов мы уже подготовили и собрались реализовывать, но заказчик все заморозил. Причина в том, что было много непонятных моментов — и с санкциями, и с валютными рисками. Наши ключевые заказчики на внутреннем рынке — металлургические комбинаты, химические предприятия, у которых много экспортных заказов. Поэтому кризис, конечно, сказался на их инвестиционной политике.

ДПМ-2 как новый импульс к развитию

Калужский турбинный завод принимал участие в первой госпрограмме модернизации энергетических мощностей ДПМ. Насколько эффективным это было для вашего предприятия?

У нас хороший опыт работы во время первого ДПМ, все было очень продуктивно. В рамках первой программы ДПМ, которая реализовывалась в 2009-13 годах, Калужский турбинный завод поставил 17 паровых турбин. Их общая мощность составила 550 мегаватт. Отмечу, что речь идет только о внутрироссийских поставках.

В начале 2019 года утверждена госпрограмма ДПМ-2, рассчитанная до 2030 года. Будет ли КТЗ в ней участвовать и в каком качестве?

Отрадно, что программу ДПМ-2, о которой много и долго говорили, все-таки запустили. К сожалению, нам как производителю турбин она не принесет существенной загрузки. Поскольку правила сформированы для проектов, в которые мы не попадаем — нашей номенклатуры там нет. В программе идет речь о турбинах большей мощности, начиная от 100 мегаватт. Проекты малой генерации — 20, 50, 70 мегаватт, к сожалению, не отобраны. Но мы очень рассчитываем, что оставшийся у Минэнерго резерв будет точечно распределен на те проекты, которые подразумевают установку менее мощных турбин.

То есть вы пока в ожидании, не появится ли свободное окошечко и дополнительный отбор?

В текущих правилах по ДПМ-2 в части поставок паровых турбин мы не видим серьезных возможностей для завода. Но планируем участвовать в ДПМ-2 в другом статусе — как литейщики. Большое спасибо правительству РФ, что в программе заложены требования по локализации производства, в том числе по литейной продукции. Калужский турбинный завод — наверное, один из немногих сохранил литейное производство. Я говорю про те годы, когда предприятия массово закрывали свои литейки и переходили на чешское или китайское литье. А потом наступил 2014 год: доллар резко подорожал, казавшееся дешевым импортное литье стало слишком дорогим.

У Калужского турбинного завода не было соблазна тоже избавиться от литейного производства?

Несколько лет назад мы тоже рассматривали вопрос о закрытии литейки в связи с незагруженностью. Цех тогда работал на 10-15% мощности и встал вопрос: надо ли множить эти убытки? Но все-таки мы поверили в то, что ситуация изменится. Так оно и произошло. Уже сегодня наше литейное производство плотно работает в две смены, вышли на 40-60% загрузки в зависимости от требуемой мощности.

Каким образом вы хотите войти в ДПМ-2?

С учетом того, что на проектах ДПМ-2 требуется применять российское литье, надеемся, что загрузка должна кратно вырасти. И готовимся к этому. Понимаем, конечно, что не всю номенклатуру литья закрываем. Но у нас в каждой нише есть коллеги. Уверен, что российская промышленность справится с новым вызовом и выполнит задачу изготовить литье надлежащего качества и по конкурентоспособным ценам. Точно с этим справимся. Мы уже сегодня работаем с основными производителями оборудования, в том числе ЛМЗ и другими производителями энергетического машиностроения. Это правильный подход, который создаст возможность для привлечения и обучения персонала, и в долгосрочной перспективе обеспечит страну в полном объёме литейными заготовками. А это крайне важно для промышленной независимости России. Потому что, потеряв литейку, многие другие отрасли попадут в тяжелую ситуацию. Для энергомашиностроения это особенно актуально, потому что тут требуется специфичное литье — сложные фасоны, малые партии, очень высокие требования по качеству.

«Ставим амбициозные задачи»

Иван Александрович, как давно на заводе была модернизация, что планируете в этом плане в ближайшее время?

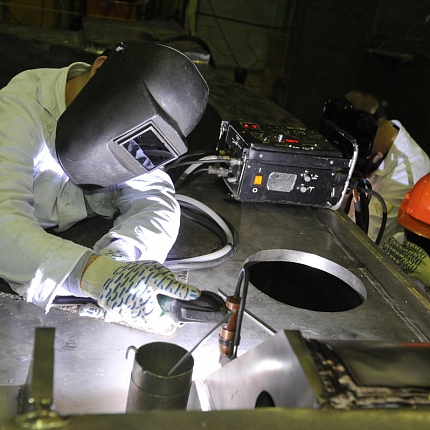

В рамках исполнения гособоронзаказа Калужский турбинный завод в 2011-2018 годах вложил несколько миллиардов рублей в модернизацию. Приобрели новое оборудование, построили испытательные энергетические мощности. За это время завод существенно нарастил мощности. По ряду позиций, где компетенции были потеряны с 80-х годов, мы их не просто восстановили, но и качественно улучшили, использовали самые современные технологии, которые сегодня применяются в мире. Это касается, например, изготовления мощных редукторов, крупных расточных станков и так далее. При этом мы даже сократили в разы цикл изготовления изделий относительно лучших практик 80-х годов, когда была максимальная загрузка предприятия.

Действительно сделали серьезный технологический скачок. Мы внедрили ERP-систему, перешли на 3D-проектирование и так далее. Все это сегодня позволяет реализовывать различные интересные проекты, в том числе по программам импортозамещения в интересах крупных энергокомпаний России.

У завода есть собственное конструкторское бюро, то есть вы производите то, что сами изобретаете и проектируете. Это выгодно?

Да, нам удалось сохранить и укрепить конструкторское бюро. Благодаря применению современных программ качество и производительность работы инженеров принципиально улучшены. Сегодня мы разрабатываем новые уникальные продукты, такие, как турбодетандерные установки. Принцип работы у них такой же, как у паровых машин, только рабочее тело — это не пар, а газ. Несколько лет назад изготовили такие установки, поставили в Иран — благополучно работают до сих пор. Планируем поставлять такое оборудование российским предприятиям. Это уже «зелёная» энергетика — ничего не сжигается, не выделяется в атмосферу. Соответственно, перспективы применения таких продуктов очень привлекательны. Параллельно мы разрабатываем турбины, которые работают без воды, с использованием специальных хладогенов – турбины на органическом цикле Рэнкина. То есть держим курс на инновационные технологии, с которыми еще никто в России не работает. Рассчитываем реализовать пилотные проекты по турбодетандерным установкам, потом будем их масштабировать. Отрадно отметить, что активную поддержку такие проекты находят в Правительстве России и региона. Также крайнюю заинтересованность проявляют крупнейшие энергокомпании в России. Верю, что за этим направлением большое будущее.

У вас практически замкнутый цикл получается: сами спроектировали, сами отлили, изготовили...

С одной стороны, это помогает в кризисные моменты. С другой, в мире уже отходят от так называемого «натурального хозяйства». Мы тоже не стараемся искать свой особенный путь. Внимательно изучаем лучшие практики, как отечественные, так и зарубежные, регулярно посещаем передовые предприятия в стране и за рубежом. Часть стандартного производства вывели на аутсорсинг. Но узлы, которые определяют ключевые компетенции, от которых многое зависит, стараемся оставлять у себя. Откровенно говоря, это связано со слабой базой поставщиков в России. Наверное, в перспективе мы вместе с нашими уважаемыми партнерами по рынку будем все-таки выходить на уровень максимальной эффективности, в том числе за счет аутсорсинга.

Насколько ощутима помощь холдинга, в который входит ваше предприятие?

Калужский турбинный завод входит в крупнейший энергетический концерн России - «Силовые машины». При поддержке холдинга и персонально нашего главного акционера Алексея Александровича Мордашова мы получаем ресурсы в области НИОКР, инвестиции в развитие, помощь в продвижении продукции на рынке. Наши ключевые задачи — это обеспечить стабильный рост эффективности компании, в том числе за счёт роста экспортных продаж. Конечно, мы давно продаем оборудование за рубеж, но наши цели намного амбициознее. Если оборудование соответствует мировым стандартам, оно будет конкурентно на глобальном рынке. Но никто не ждет нас на своей территории, сложно продавать за рубежом продукцию в тех же объемах, что и наши уважаемые коллеги, например, из компании «Сименс». Так что нам предстоит огромная работа по продвижению продукции. Также мы диверсифицируем свой портфель, чтобы становиться компанией, которая может предлагать самые эффективные и разносторонние энергетические решения в области паровых и прочих турбин на российском рынке. Ставим задачу довести новые перспективные продукты до коммерческого результата — серийного выпуска, массового выхода на рынок. Уверен, что это нам по силам.

«Без завода себя не представляю»

Иван Александрович, что лично вас связывает с Калужским турбинным заводом? Как давно работаете на предприятии?

На заводе всю жизнь отработал мой отец. Первое образование я получил в калужском филиале МГТУ имени Баумана. В 2008 году пришел на Калужский турбинный завод помощником мастера. Потом работал начальником цеха, начальником управления по стратегическому развитию, сейчас моя должность - коммерческий директор. Паралельно получил юридическое образование, прошел президентскую программу подготовки управленческих кадров. В этом, кстати, активно помогал завод.

То есть как пришли на завод после окончания вуза, так и трудитесь здесь?

Уходил буквально на один год — в правительстве Калужской области возглавлял управление промышленности, инноваций и предпринимательства Министерства экономического развития. Потом снова пригласили на завод. Честно сказать, с удовольствием вернулся, потому что без завода уже слабо себя представлял. Можно сказать, прошел стажировку в органах госвласти (Смеется.), чтобы эффективнее развивать Калужский турбинный завод.

Блиц-тайм

Если бы в этом году вы окончили школу и поступали в институт, какую профессию бы выбрали?

Инженер. Горжусь своей профессией, считаю, что она очень полезная. И приносит удовольствие - на работу я действительно хожу, как на праздник. Создавать что-то новое, получать результат, который можно увидеть и потрогать, - мне это очень приятно.

Ваша личная задача на ближайшую десятилетку.

Детей поднять на ноги. Побольше времени им уделять, чтобы они выросли людьми, за которых мне будет не стыдно.

Ваше отношение к спорту.

Очень хорошее. Занимаюсь, хотя не всегда получается найти время делать это регулярно. С детства был близок к спорту — и футбол, и бокс, и рукопашный бой, и легкая атлетика. Сейчас занимаюсь боксом — это хороший антидепрессант, позволяет поддерживать физическую форму.

Анна Литовина.

Фото: Калужский турбинный завод.