Предлагаем вашему вниманию интервью со старшим научным сотрудником Физико-технологического института металлов и сплавов НАН Украины, к. т. н. Дорошенко Владимиром Степановичем.

Корреспондент Российского Сайта Литейщиков (РСЛ): Владимир Степанович, расскажите нашим читателям, какие научно-технические разработки вашего института в области процессов формообразования актуальны в настоящее время, когда литейное производство Украины и России переживает не лучшие времена?

Дорошенко В.С.: С разработками нашего института можно ознакомиться на сайте www.ptima.kiev.ua/ . Основным направлением работ нашего отдела, руководимого д. т. н. Шинским О.И., является литье по газифицируемым моделям, по опыту внедрения которого мы находимся среди лидеров на постсоветском пространстве. Обеспечиваем полный цикл внедрения – от проектирования цеха – до поставки отечественного оборудования с пусконаладкой и отработкой технологии на предприятии-заказчике.

РСЛ: Чем привлекает сегодня технология литья по газифицируемым моделям?

Дорошенко В.С.: Инвестиции в новое производство дают прибыль, когда оно основано на новых технологиях. Это такая «удобная» технология, когда получение модели означает, что дело почти наполовину сделано. Модель отливки – пенополистироловая, такая, как упаковка от телевизора, или одноразовая пищевая тарелка, которых штампуют миллионами, а плитами полистирола утепляют наружные стены высотных домов. Для серии отливок такие разовые модели производят задуванием порошка полистирола в легкие простые в изготовлении алюминиевые пресс-формы с последующим вспениванием гранул при нагреве пресс-форм. Для крупных и разовых отливок подходит «наколенное» производство моделей из плит полистирола при резке нагретой нихромовой проволокой, например, по шаблонам. При этом можно видеть, «пощупать» отливку в модели, промерять ее стенки, чего при обычной формовке для сложных с несколькими стержнями отливок не так просто сделать. Отсутствует смещение стержней и форм при сборке, легко ставить прямо в модель внутренние холодильники. Затем модели красят быстросохнущей краской, собирают с литником, засыпают сухим песком в ящике-контейнере, который и заливают металлом. При заливке металл испаряет модель и собой ее замещает. Чтобы модель не дымила в цех при заливке и для упрочнения формы, из контейнера отсасывают насосом воздух – разрежение поддерживают примерно пол-атмосферы.

РСЛ: Каковы особенности планировки цеха и оборудования для литья по газифицируемым моделям?

Дорошенко В.С.: Производственные участки: модельный, формовочный, плавильный, очистной имеют примерно одинаковые площади и оснащаются простым оборудованием. Вся формовка состоит из засыпки песка без связующего при отсутствии массивных высокоточных машин прессования, встряхивания, устройств сборки форм. Акцент внимания перенесен на производство моделей – этих «легчайших игрушек» плотностью материала 25…27 кг/куб.м, которое обычно «доверяют» женским рукам, часто располагая на втором и выше этажах зданий. Для оборотного охлаждения песка используют пневмопоток. Благодаря простоте оборудования, его без затруднений производит заводы в Украине. Для черных и цветных сплавов используется одинаковое оборудование. Таким образом можно получать чугун и сталь всех видов, бронзу, латунь, алюминий всех марок. В ящике на «елке» можно лить десятки отливок, как в ювелирном производстве.

РСЛ: Какова эффективность этой технологии?

Дорошенко В.С.: Низкие затраты на материалы (всего 4 вида, не применяются связующие для песка), экономит на тонне литья не менее 100 дол. США, а размещение отливок по всему объему контейнера дает выход годного до 70…85% и экономию по шихте металла до 250 кг , по электроэнергии 100…150 кВт.ч., по массе литья на 10…15% по сравнению с традиционной опочной формовкой. Особенно существенная экономия при литье сложных отливок из износостойких сталей (шнеки для машин производства кирпича, била, молотки и детали дробилок), т. к. резко снижаются затраты на механообработку. А также льют без ограничений колеса, звездочки, корпуса, радиаторы, сантехнику, головки и блоки цилиндров. Освоение серийного литья блоков автомобильных двигателей объемом 1,2 и 1,3 л для компании «ДЭУ-Украина» мы считаем серьезным достижением, блок легче аналога на 5 кг . Опыт запуска цехов до 50…150 т/месяц показал срок окупаемости 9…12 месяцев, притом, что набор оборудования для цехов 10…80 т/месяц отличается мало. Капитальные затраты на организацию производства сокращаются в 2…2,5 раза, также как и сроки ввода производства в эксплуатацию. Легко разместить такие участки при кузнях, термичках, ремонтных и других цехах.

РСЛ: Где можно ознакомиться с действующим производством или заказать опытную партию отливок?

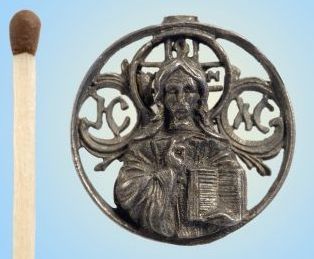

Дорошенко В.С.: В Киеве опытное производство на территории ФТИМС производит отливки до 40 т в месяц из чугуна, стали развесом до 500 кг , алюминия, медных сплавов (латунь, бронза). Выполняются заказы на серийные и разовые детали для ремонта, шестерни, художественное, парковое и др. литье. Технология постоянно совершенствуется, оптимизируется изготовление оснастки, проектирования цехов и оборудования. Принимаются заказы для цеха-партнера до 400 т/месяц – точное литье деталей любой массы (0,3…2000 кг) с минимальной последующей механобработкой практически без ограничений на форму отливки. Выполняются работы по пуско-наладке и внедрению, обучается персонал.

РСЛ: Как вы представляете перспективы распространения этой технологии?

Дорошенко В.С.: Не менее половины номенклатуры сегодняшнего литья можно сразу переводить на эту технологию. Малые и средние цеха с этой гибкой технологией множатся по всему миру - в Америке, Китае, на заводах General Motors, Fiat и др. Институт ФТИМС, г. Киев, спроектировал и запустил ряд цехов и участков в России, отправил такое оборудование во Вьетнам, Польшу и ввел его в эксплуатацию, из последних объектов – цех на 400 т/месяц на ДЗТЛ в Днепропетровске. К сожалению, крупные металлургические державы Россия и Украина преимущественно продают металл в чушках, слябах и массивных заготовках, а также лом. Тогда как Германия в отдельные годы экспортирует 27% отливок, завозя руду и металл. Чем быстрее мы станем до деталей перерабатывать свой металл, тем раньше достигнем европейского уровня благосостояния. Технология литья по газифицируемым моделям – тот способ, которым свой металл своим оборудованием и рабочей силой можно переводить в высокотехнологичный наукоемкий товар.

РСЛ: Спасибо за интервью, Владимир Степанович!

Контактная информация: Дорошенко Владимир Степанович, dorosh@inbox.ru, тел. 38-044-4248488.